从记忆到现代:与音乐盒的四十年之约

从记忆到现代:与音乐盒的四十年之约

(作者:Muro Box 创办人冯振祥,依据2025/02/27 对黄龙溪总经理的访谈内容作整理)

感谢各位对我们 深入音乐盒的故乡 报导的热烈回响。为了让各位能够对音乐铃在台湾的故事,能有更深入的了解。我们再次访问了协樱的黄龙溪总经理。

文章太长看不完?我们准备了 Podcast 的版本,让你用听的了解音乐铃在台湾的故事:

协樱是台湾唯一的音乐铃工厂,至今已超过 40 年,从代工到创新,成立现代音乐铃博物馆,见证了台湾产业转型的历史。与我们一起重新认识这属于台湾的「音乐铃时代」:

- 音乐铃在台湾的开始

- Sankyo 音乐铃产品线

- 演进与技术转移

- 市场的竞争与策略

- 博物馆的成立

70年代的世界音乐铃市场

时间倒回至70年代。当时全球音乐铃机芯的总需求量年约为9800万台,而台湾为全球最大的音乐盒需求市场,单台湾市场就占了约3000万台。值得注意的是,这个需求不是内销,而是外销。台湾作为最终组装的基地,自日本或是马来西亚进口音乐铃机芯。在装进去水晶球或是娃娃的身体后,变成完整音乐盒再转出口至全世界各地。

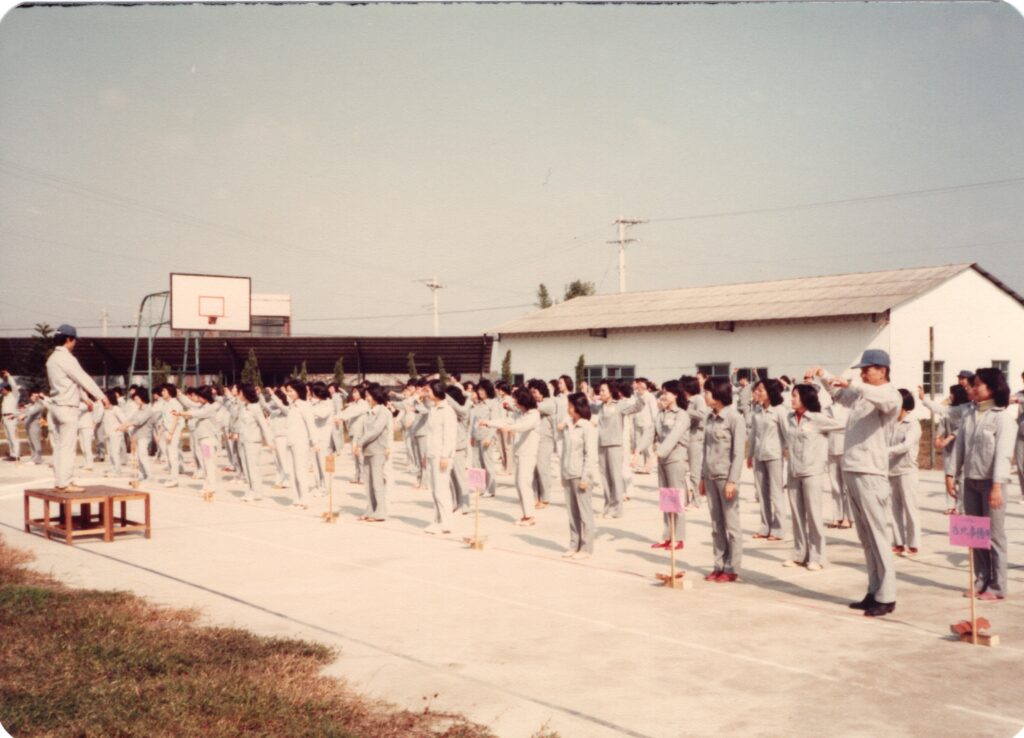

这其实符合当时台湾的产业结构,就是台湾有着优秀且廉价的劳工,所以进口机器大量生产的零组件后,利用廉价人力组装并再次出口。

当时的日本,因为突破了音乐铃大量生产的技术限制,就像是现在大陆的音乐铃用低价倾销一样,日本用价格战将所有欧美的音乐铃制造商都打的一败涂地。以三协 (Sankyo)为首,当时日本总共五家 (东洋,三洋,三信,清水,三协) 生产音乐铃的厂商,瓜分着全球 95% 的音乐铃市场。但这个情况突然即将改变。

日本三协精机 (Sankyo Seiki Mfg. Co., Ltd.) 的台湾版图

Sankyo 的营业部门突然收到了一个情报,因为台湾在 70 年代是全球最大的音乐盒需求外销组装市场,他们的四个对手计画将联合在一起,直接在台湾建立大型的音乐铃生产基地。如果这情报是真的,那对手将可以进一步降低音乐铃生产成本,立即让Sankyo在价格战上居于弱势。因此虽然 Sankyo 已经在马来西亚建立了音乐铃的生产基地,但现在必须尽全速的跟进,在台湾也建立大型生产基地。

协樱的建厂原因与选址过程

受限于当时的台湾法规限制,在台湾独资成立的外商公司,其所生产的产品必须50%以上直接外销。所以日本Sankyo音乐铃事业部在台湾的新工厂,必须另外寻找台湾的公司进行合资,方能100%内销台湾 (注:内销给经销商,最终出口)。

当时的 Sankyo 其实已经有在高雄加工出口区投资设厂,生产家电部品,因此就询问了因制造计时器(timer)和三协有技术合作关系的台湾三樱电机股份有限公司,希望能透过他们在台湾建立生产音乐铃的基地。因此,结合了三协、三樱,两家公司各取一字并合资,协樱精密工业股份有限公司,正式成立。

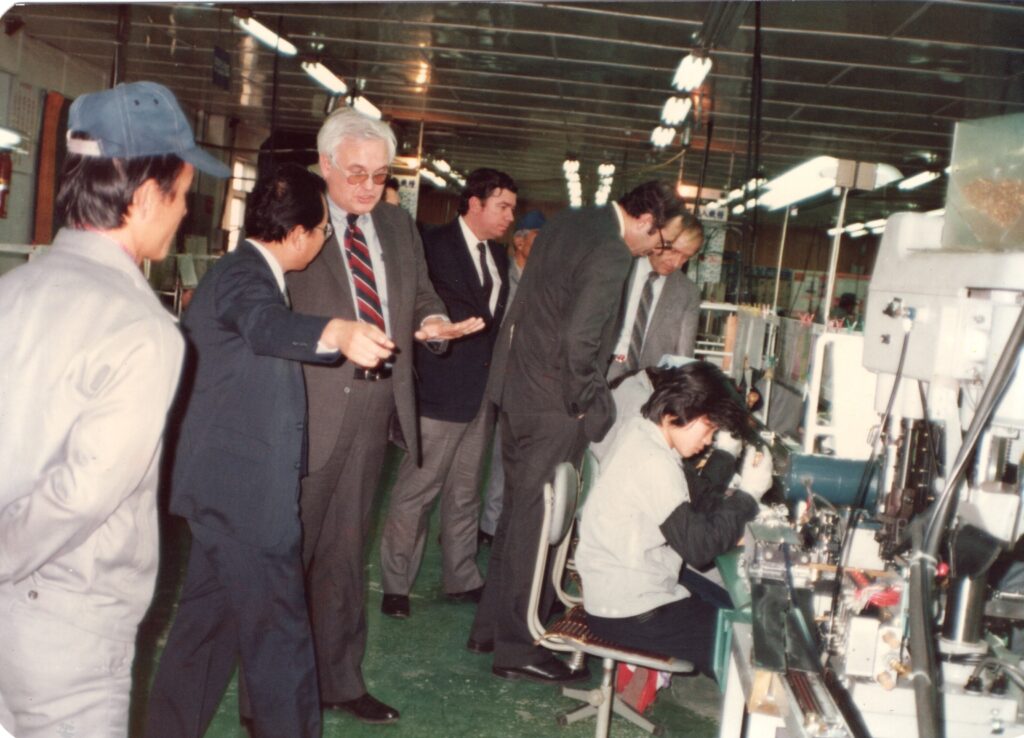

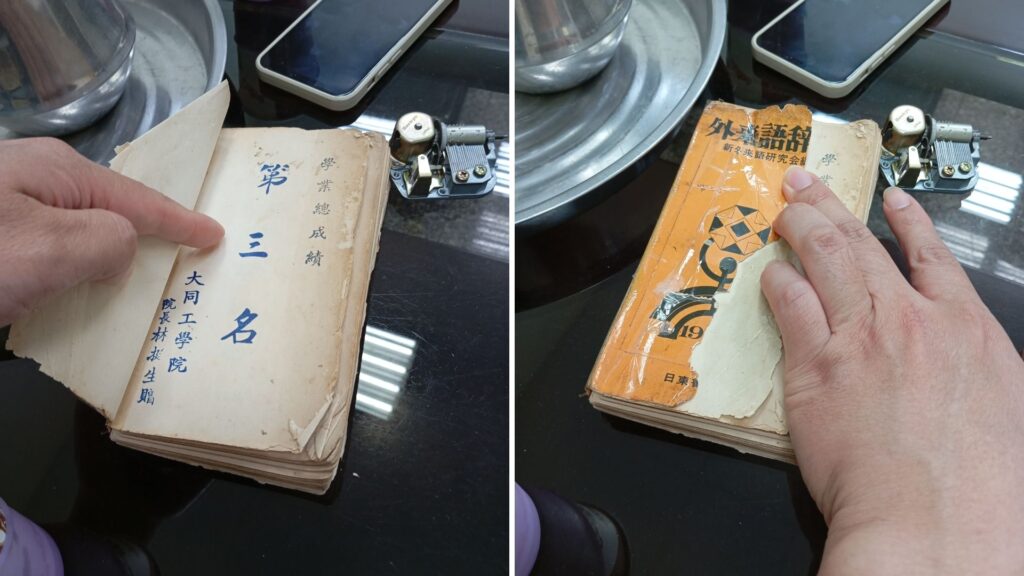

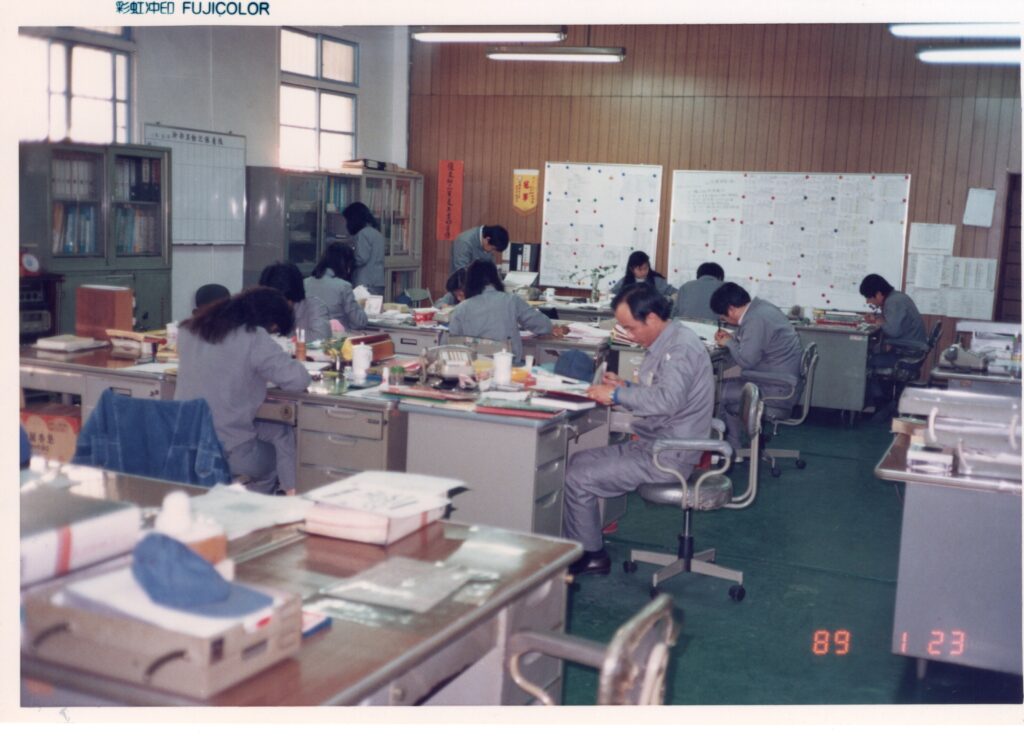

因为面临着对手有意来台联合生产的紧迫压力,台湾协樱厂的筹备时间非常的短。现任黄龙溪总经理在协樱成立前是三樱的技术课长,因为前一份工业设计的工作在大同工学院受过三个月的日文训练,在仅略懂基本日文沟通的情况之下,就被派到日本进行21天的实习,并立即回台湾筹备设厂。 1979年四月才成立公司,八月就投入生产,可见当时的紧急程度。

协樱最初在台北五股工业区寻找厂房,但因为五股工业区现有厂房的梁柱在厂房的中间,生产线的直线空间不够长,因此不符合日方对音乐铃生产线动线的需求。最终,因为协樱当时的董事长林敏舜先生是雾峰人,于是就动念在雾峰寻找适合的厂房。正好「德昌建设」当时正在雾峰规划南势工业区,因此最终在几经波折之下落脚在了雾峰。

日本Sankyo与协樱经营权的折冲

由于台湾旧公司法规定,外资在台合资企业不可以持股超过49%,因此日本 Sankyo 的持股一开始就是 49%未过半。但音乐铃是Sankyo的创业产品,深知音乐铃的经营手法,经与台湾方面交涉后,日方取得了实质的经营权。

因此从总经理到厂长到各部门经理,长期都是由日方指派人员担任。日本方面会定期派遣人员(例如三个月、五个月或六个月)来台支援和培训。黄总经理虽然当时实际负责台湾的建厂任务,但第一个职位也只是「制造课长」。这反映了当时日本制造业的技术优势,导致台湾即使持股过半,仍只能在董事会发言的经营现实。

协樱的前几任总经理皆为日本人,其中第四任总经理松岛浩更是从Sankyo马来西亚厂调任而来,他在马来西亚工作了六年,在台湾担任总经理九年。第六任总经理从Sankyo广州厂卸任后即行来台就职。现任黄龙溪总经理在2004年接任第七任总经理迄今。

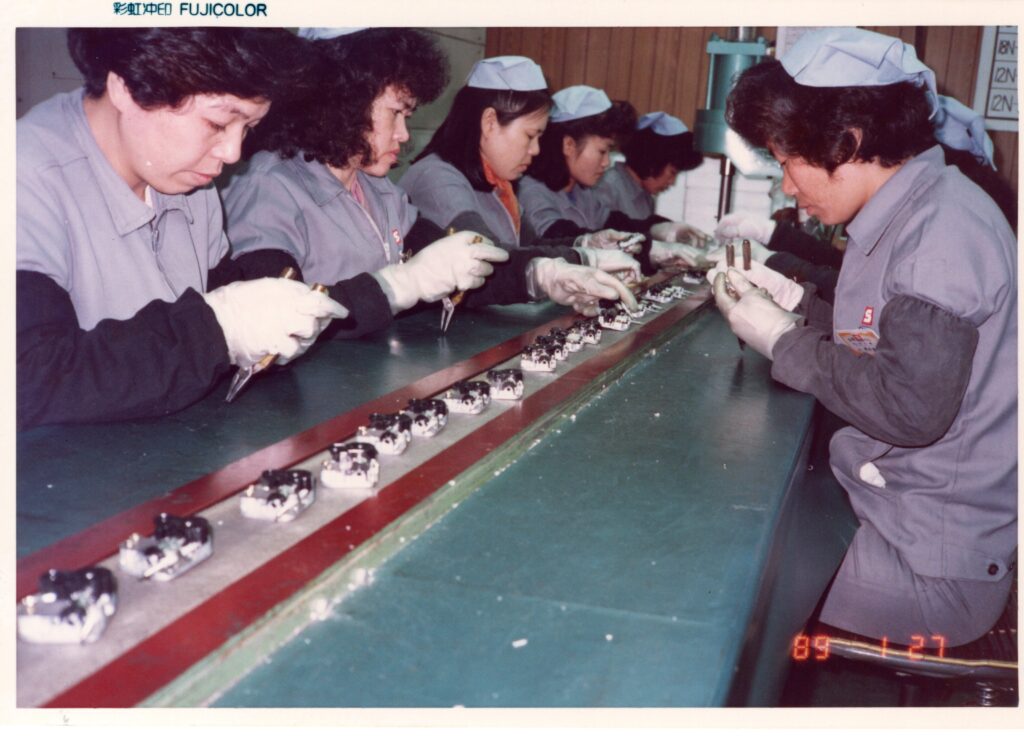

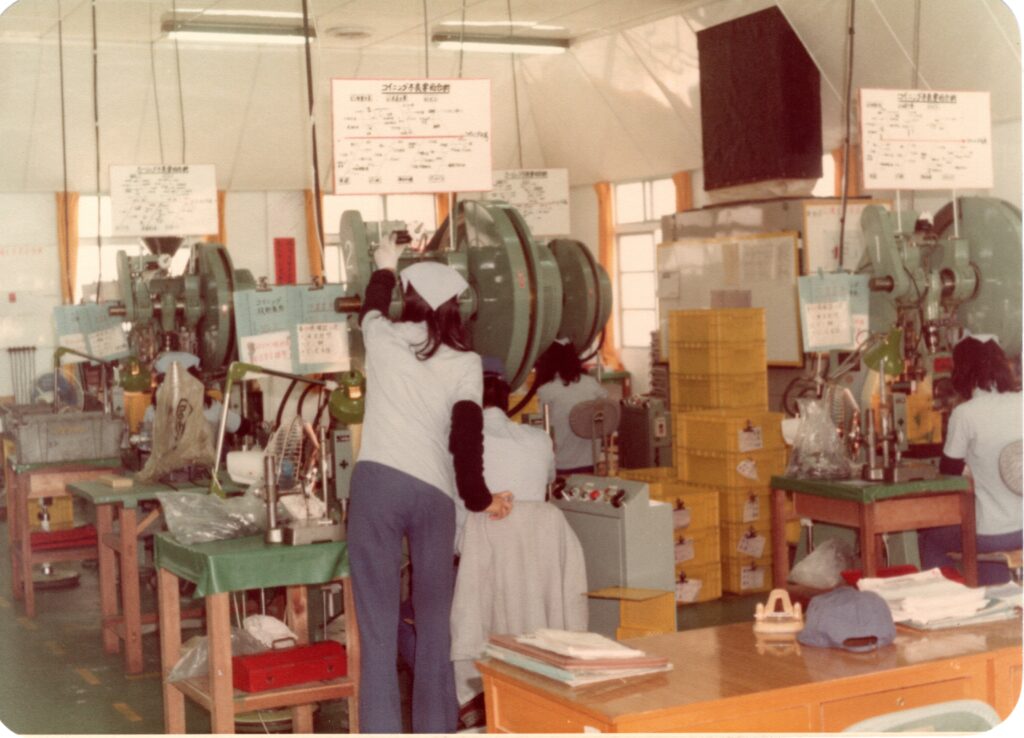

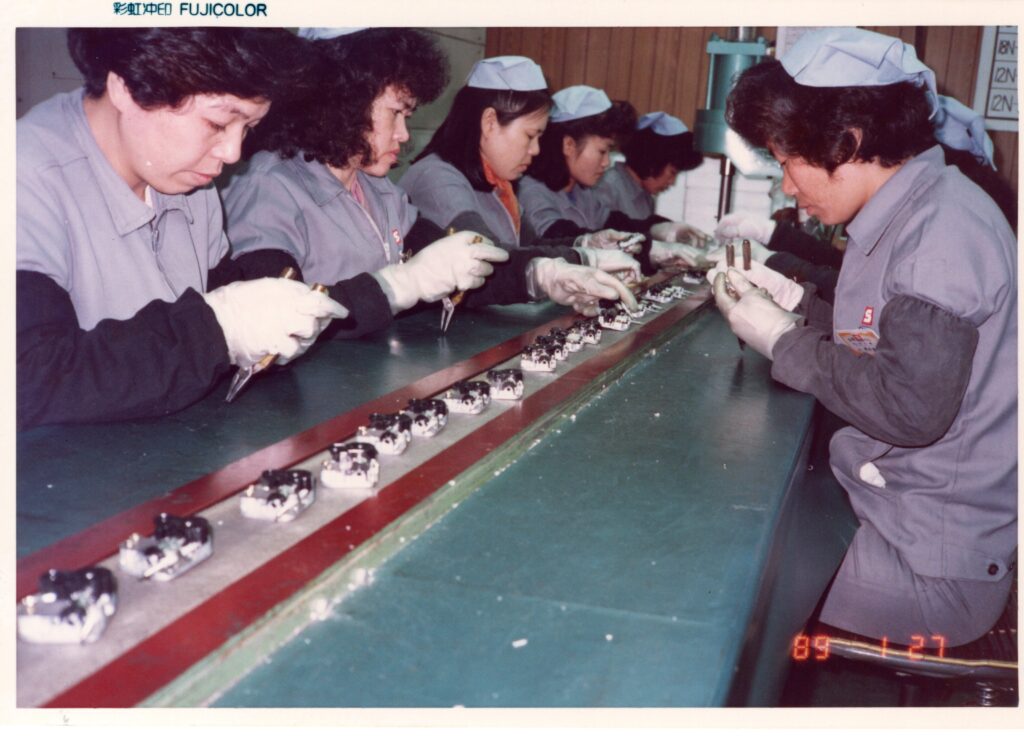

协樱初期的生产型态

初期,协樱的主要业务是组装音乐铃机芯,但没有生产零件,所有零件都来自日本。

虽然仅有组装,但日方其实非常担忧。除了设厂仓促之外,马来西亚厂当时用了六年都仍然无法实现获利。日本人认为台湾会与马来西亚厂的经验类似,因此日本方面其实弥漫着一种极度悲观的态度。

但没想到,协樱1979年八月才开工,到了会计年度12月截止,才五个月的时间,公司的营运就赚了680万元!也许这也代表着协樱作业员在工作效率上有着根本性的不同。在我追问原因之下,总经理也透露了当时他们筛选作业员的方式。

特殊的选才方式

总经理提到,在面试作业员时,他会拿出黑色与白色的围棋子,混在一起,然后要求他们左手选黑子,右手选白子,两手同时捡子与分类,分别整齐的排放在围棋棋盘的方格中,在规定的时间内检视其排放的数量,和整齐的程度。利用此独特的作业员筛选方式,协樱所有的作业员都是眼疾手快、心思缜密,难怪能在五个月就快速实现获利!

与日本既合作又算计的关系

从1979年第一年开始五个月赚了680 万。第二年第三年更直接飙升到了每年两三千万的营利。但接下来就渐渐的没有赚那样多了,第四年就只赚了1千多万,往后更逐年微幅降低。

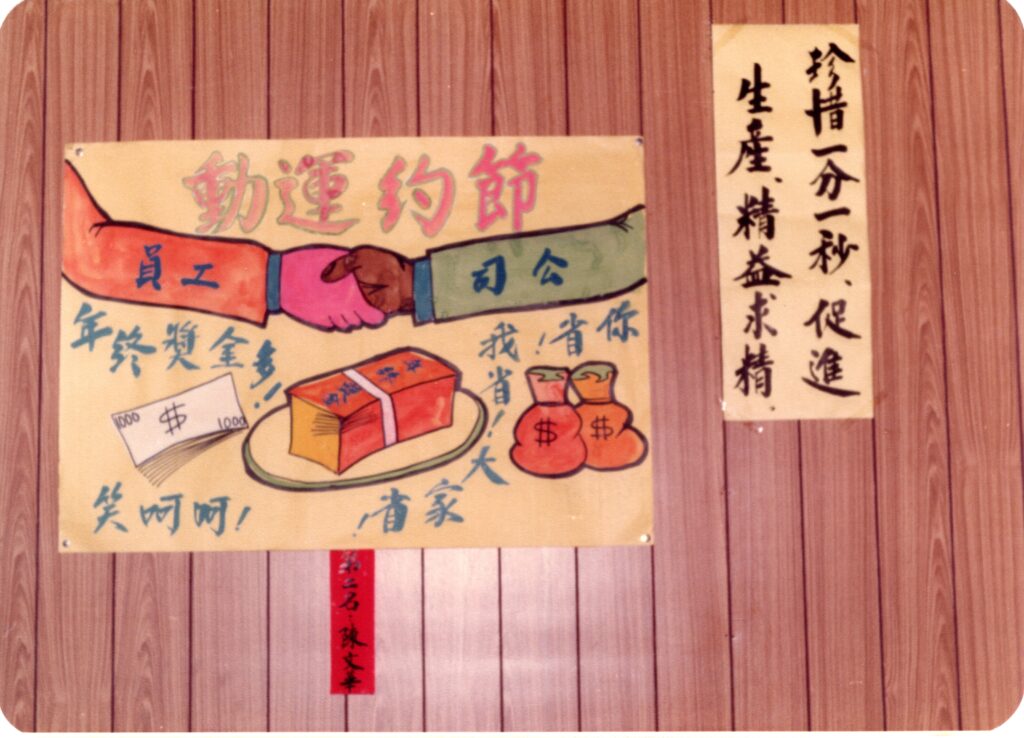

为什么呢?是因为生产管理的负责人都是日本指派的,所有生产的成本结构日方都一清二楚。因为一开始音乐铃全部的原物料都是向日本采购的,所以当日本人惊讶台湾厂怎么获利如此之高的时候,日方就开始逐年微调日本零件出口的价格,台湾的获利率也逐年降低。台湾方为了近一步降低成本,便开始雷厉风行获利改善计画。

还好在台湾方股东的坚持之下,前几年的获利都留下来购买了现在使用的厂房与土地,留住了根本。让协樱能在音乐盒的热潮褪去之后,仍然有着土地资产,有了未雨绸缪,才能在后来帮助公司渡过诸多难关。

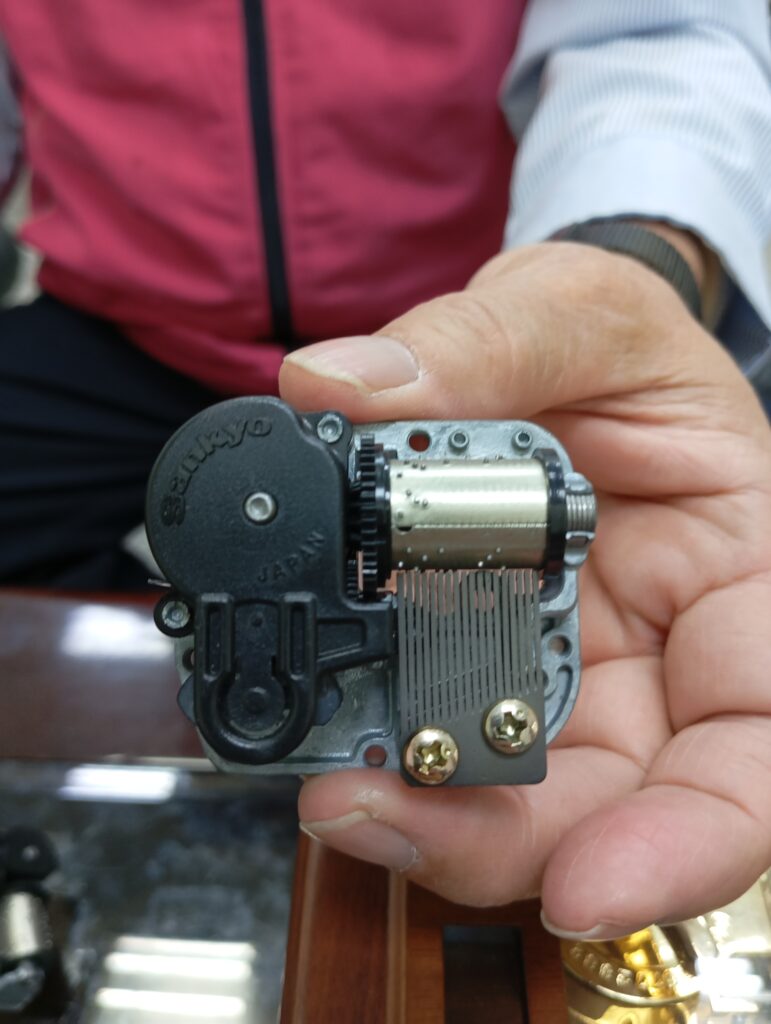

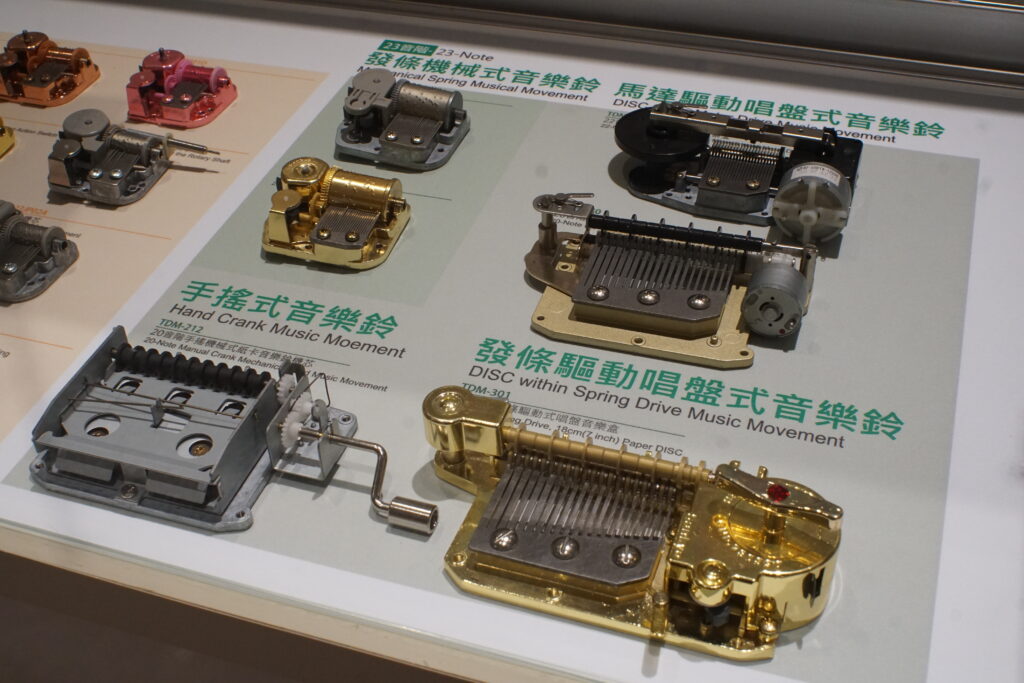

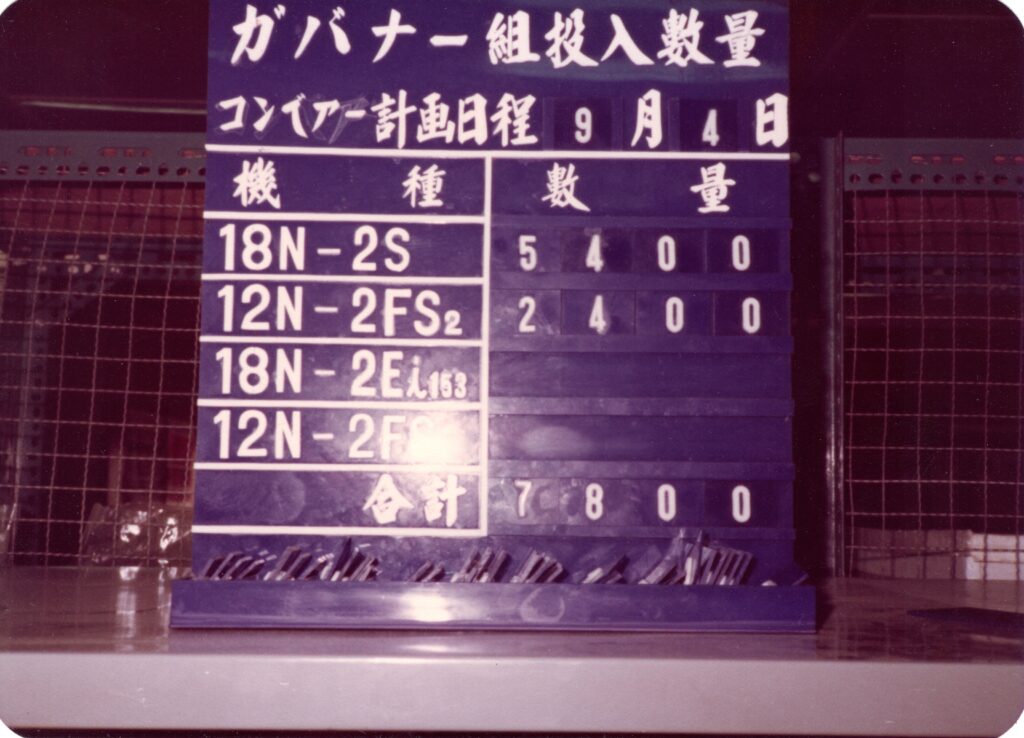

「2S」:日本 Sankyo 第一个在台湾生产的音乐铃

Sankyo 第一代的音乐铃机种标号为「1S」,基座材质使用铸铁。但因为铸铁的精密度不足,不适合自动化生产,所以后来改成用锌合金压铸。解决了精密度不足的问题,并编码为「2S」,成为日本 Sankyo 公司当时音乐铃的主力机种。 (注:「2S」机种辨认的特征为所有零件的材料皆为金属制造,也就是说机芯完全由金属制成)。

协樱一开始生产的机型就是「2S」(注:挂在雾峰音乐铃博物馆墙上,”开厂纪念” 的那台就是「2S」机种)。 Sankyo 会允许「2S」在台湾生产,是因为马来西亚厂的产能仍不足以应付市场需求,同时台湾可以降低日本高昂的人工成本。但台湾厂一开始只是组装音乐铃,并不是生产。台湾厂,也就是协樱,一开始并没有冲床等生产所需的设备。所有的零件都从日本进口,台湾只是组装完后出货给经销商及生产音乐盒的厂商。

「2S」音乐铃的台湾国产化

1979年协樱设立的第一年,仅负责组装机芯,生产线及所有零件皆由日本进口。在台湾开始生产第二年后,协樱才终于设立了「机械课」。最开始是使用冲床生产「音筒」,后来,锌合金压铸也开始与台北的合兴精密金属压铸配合生产,增加了「基座」上攻牙钻孔等工序。也就是除了振动板需要从日本采购之外,其余的零件已经开始实现了零件生产的台湾国产化。

但是生产音筒的冲床模具,因为曲目编曲技术的特殊性及音乐铃加工的精度要求,仍然需要从日本进口,时至今日仍然是如此。锌合金基座的模具,则是从一开始使用日本模具,到后来开始在台湾试行开制模具,中间经历了将试模样品送到日本检验,来回修改模具等等各种考验,最后才成功通过日本三协的检核,开始使用台湾的锌合金基座。

从模仿日本开始

所以与其说是”开发”音乐铃,其实一开始真正在做的是”模仿”日本生产音乐铃。日本提供图面,台湾必须 100% 照图面进行制作。甚至振动板上的螺丝,也都是经过数年后才开始在台湾采购。音乐铃的发条,就算原本投资的母公司三樱就有生产计时器使用的发条,也是在后来才被允许替换进了音乐铃的零件中。

真正的问题点其实并不是台湾没有技术,而是日本人非常的慎重,任何的更动设计与生产方式,都必须再三小心,反覆测试。因此音乐铃的开发是渐进式的,是一个受日方高度管制的过程。并不是日本人设厂了,台湾就能够开始设计并生产音乐铃。

日本「3S」一统江湖的企图心

当时日本本土「2S」机种的生产量是每年一千两百万台,加上台湾的六百万台,与马来西亚的六百万台,合起来是两千四百万台,连台湾一个地方需求的3000万台都不能被满足,更不用说全世界的需求量高达9000万台。供需差太多了!

因此Sankyo就开始全力开发全自动生产的机种,也就是编号「3S」的音乐铃机芯,并开始做新一轮的合理化设计。 「3S」的特征是整体机芯变小,发条盒从金属变成塑胶制。传动齿轮也从金属变成塑胶制作。整体成本降低,塑胶同时也更适合大量生产。此全自化生产的「3S」机种,也申请了美国、日本、欧盟等世界各国的发明专利。

台湾「2S」的停产危机

在全自动化生产的「3S」开始大量生产后,虽然「2S」的零件都已经开始在台湾生产,但日本「3S」的生产成本仍然比台湾的「2S」还更低。此外,因为「3S」的塑胶感太重,旧机种金属质感对于机芯外露的音乐盒仍有吸引力,因此日本也开发出了「2.5S」的机种。

「2.5S」将所有的传动齿轮由金属材料改成「3S」的塑胶齿轮组,但是使用「2S」的基座与金属发条盒,因此降低成本的同时,仍可以电镀成各种鲜艳的金属颜色。

因此为了集中推广新机种「2.5S」与「3S」,台湾「2S」产品线就被迫停产。

引进「迷你机芯」点燃财务危机

为了填补台湾「2S」停产的空窗期,日本就将迷你机芯的组装线从日本转移到协樱,但零件的生产仍然维持在日本生产。此时迷你机芯当时的销售量每年仍有400万个。

但没有想到引进迷你机芯后,协樱马上就开始连续亏损,三年已经累积亏损接近六千万元。

原来是因为是契约明订协樱须花三十元向日本采购迷你机芯整组的元件,但组装完后卖回日本的价格竟然只有28元 (注:30与28元只是比喻,方便说明)!

也就是说,Sankyo卖原材料给协樱组装后,却要求协樱以低于成本,赔本的价格卖回日本。光算材料费都亏本,卖一个赔一个,卖四百万台,就是赔四百万个!

被逼迫的赔本交易

时任厂长的黄龙溪总经理当时就对协樱管理部经理的日本人提出异议,反诉这种交易完全不合理,哪有人生意这样做的。没想到经理竟然说他也没办法,因为Sankyo卖给协樱30元的整组元件都是亏损的!

这种说法有谁信?谁会故意订出一个亏本的价格来赔钱?管理部日本经理继续解释,是因为售价不是以成本,而是以市场预期价格决定。迷你机芯虽然制作成本高于「3S」机芯,但是因为机芯较小,成品音乐盒体积小,所以顾客的预期价格低于其他种类机芯,因此只能如此定价,不然卖不出去。

所以真实的原因在于日本 Sankyo 以市场预期价定价,导致协樱以低于直接成本的价格卖出,造成台湾协樱的连续亏损。

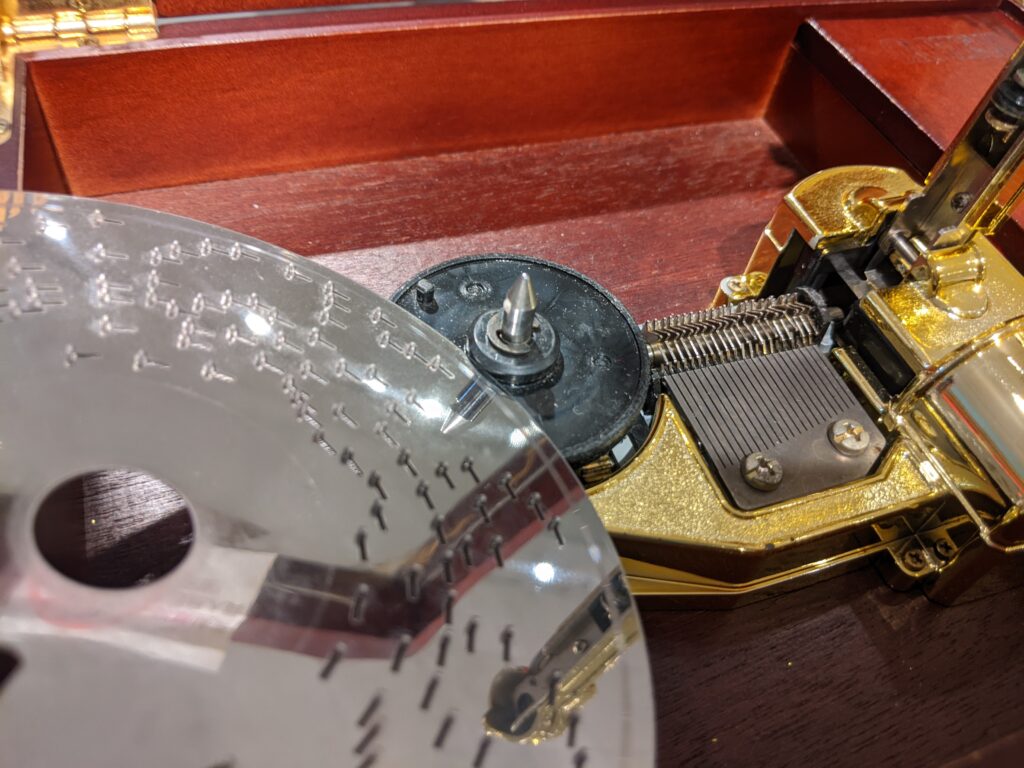

20音 TDM 机种的引进

到底要亏到什么时候? 「2S」的已经停产,迷你的又亏损,台湾协樱要怎么办?只能跟日本再次协商,决定引进TDM 机种进来台湾。

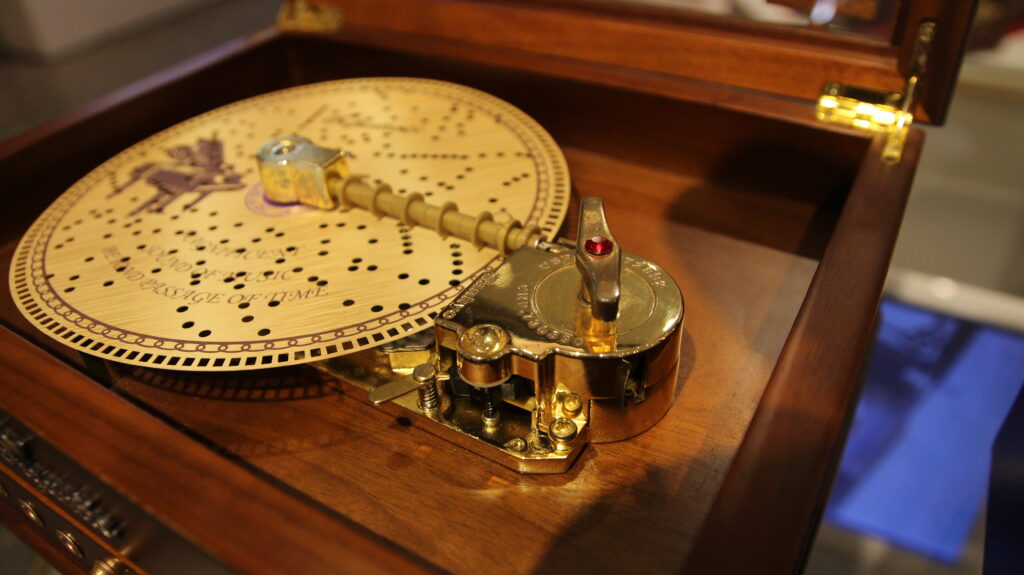

所谓 TDM (MOTOR DRIVE DISCPLAYER) 机种,就是20音使用马达的机种。常看到的就是圆盘型音乐盒。后来的打孔纸音乐盒也属于 TDM 其中一种机型,相同的振动板后来也使用于 Muro Box 里面。 。

还有一种也是用不锈钢的唱盘音乐盒,比较小,但音阶数比较多是22音,也是分类在 TDM的型号内。但是因为他的振动板比较小,声音并没有20音阶的 TDM 好。

这些除了振动板是日本生产台湾调音,其余包含碟片,全部都是在台湾生产的。

TDM的主要订单来源,其实是香港 Sankyo 分公司的订单,就是来自美国的 Mr. Christmas 品牌音乐盒。 Mr. Christmas 是美国邮购知名的音乐盒品牌,鼎盛时一年使用马达的 TDM 机种就有高达15万台的订单。

Mr. Christmas 订单的挑战

可是Mr. Christmas 订单生产有它的困难。因为Mr. Christmas 每年的15万台订单,都指定必须在每年5/6/7月,三个月内交货完毕,但是日本振动版生产的速度,一天只能有600片,也就是总共需要250天来生产。所以根本来不及现货供应,因为振动版的产能太低了。

所以没有办法,所以只能够事先预订整年度所需的振动板,让日本每天慢慢交货。但是这样就会形成台湾协樱有接近一年的在库库存,对资金流动进一步造成压力。

迷你机芯的日本之行

在此同时,迷你机芯却仍然持续亏损,TDM仍然没有办法弥补这里的损失,公司已经快撑不下去。左思右想,黄总经理 (时任厂长) 就是不相信,竟然迷你机芯的元件在日本是亏损卖给协樱?因此不停地向上反映。日本 Sankyo 方见无法说服台湾这里的质疑声浪,最后只能说:

“黄先生,如果您不相信,欢迎您到日本来亲自看一下。”

日本真的是赔本在卖迷你机芯

“那一年12月,下雪,我毅然赶过去日本三协的下诹访工厂。然后他们把电脑一打开来,指着萤幕一项项的说:这个零件,我们一小时做几个。这个零件我们一小时做几个….。然后,他们的材料成本多少,加工成本多少…

诶,真的,加起来成本要30几块,他们卖给我们30块也是亏本!”

那怎么办?

迷你机芯的生产移至台湾

“黄先生,那不然迷你机芯的专用设备移去你们台湾生产。你们台湾的工资比较低,应该可以降低一些成本。”

“可是这些机器我们不能就这样送过去给你们,我们需要重新整理,已经老的零件要更换。这些大概要花七千万日币。此外,与「3S」共用的机器不能移,要做新的机台,订制大概也需要七千万日币”

这可是一亿多日币投资,台湾的工厂也没有那么大的面积可以放,需要新建厂房。就算不谈设备的钱,如果真的设备已经移到台湾,能省多少生产成本?

赔本却不能不做

仔细精算后,只可以从生产30几块,压缩到生产一个28块五!但是卖日本的价格是28块,所以就算是零件在台湾生产,协樱还是卖一台赔五毛钱!

协樱只剩下两条路:一个就是放弃迷你机芯的生产,只留TDM机种的生产。 TDM一年还有15万个,还是有利可图。

但日本方却不同意这样做。 Sankyo一年还有几百万个迷你机芯的订单,所以他们也需要有人生产。但你需要,我却亏本啊!协樱的资本额两千万,现在已经亏到接近六千万,实在是不能再亏下去了。

台湾第一次自己开发音乐铃

既然日本不同意,那只能走第二条路。迷你机芯让台湾来重新设计,但日本你们不要干涉。

以前换个供应商还要等五六个月让日本承认,但如果再这样下去,协樱根本没有解决问题的机会。

“ 你让我自己去想办法降低成本,但是不要干涉我。成败我自己负责。”

其实总经理去日本之前,就已经想好第二条路的设计方案了,所以才敢跟他们说不要干涉我。因为日本方面已经没有其他的路可走,最终,日本同意了。

等总经理 (时任厂长) 回台之后,立即就跟张厂长 (时任开发课长) 躲在开发室研究。

“我就跟他们讲,要找我的话,只有半天的时间可以,早上那个半天不行,我要负责跟张课长两个人开发新的迷你机芯!”

“其实说起来也很简单,我就是学习3S的思考方式,他们可以从铁改成塑胶,我也可以啊!这些齿轮原本是用金属的,迷你机芯里的也是金属的,我就把它改成塑胶的就好啊!”

一次到位的设计理念

总经理说日本的开发人员都有一个通病,就是一开始的时候,把产品设计得好像在保护自己,都设计的很完美,非常坚固,然后再慢慢地合理化。但等到真的合理化到成本降低很多的时候,都已经不知道多少年过去了。

所以回来就花了大概半年的时间把迷你机芯重新设计过。但此时日本方面突然又来讯息:

“这样吧,虽然说你们叫我不要管你们,但我们支援你可以吗?”

“支援可以啊,当然可以。”

于是日本就派了一个工程师来支援协樱。虽然当时新的迷你机芯已经接近设计完成,但没关系,还是可以给他看看。

中日合作,集大成之作

这个工程师是谁呢?其实就是日本 Sankyo 设计「3S」机种的 伊坂明彦 (Isaka Akihiko) 先生。他来这里两个星期,白天协樱与他共同讨论设计,每天晚上请他吃饭,并送他回饭店,周而复始。在这两个星期中,整个设计又重新改造过了一遍。

主要改造的部分,是音乐铃的附属品,比如侧面转,中心转的配件。原本的基座需要再加一块铁片,还要再冲孔,再放多个传动齿轮。有很多机种,就需要将铁片与基座修改成各种各样规格。那我们就把所有的机种拿过来,把所有机种需要额外增加一块冲孔的铁片的地方,集成在新的基座上。所以基本上所有的附属品机种,就不需要再增加那块铁片了。只要把零件放下去,就可以使用。

“这个修改,大幅了降低了成本”

保护台湾利润的商业智慧

新迷你机种的开发,首要的目的就是要尽速弥补过去的大幅亏损。

“所以我们在估价上,还放了一个心眼。”

就是这些修正比如说可以合理化成本十块,基于谨慎的态度,总经理就在报告上说只有合理化六块钱,以防止日方立即要求降低供应价格。

另一方面也通知协樱台北营业部,说新的迷你机种机芯已可以量产。虽然有合理化,但说明因为新机种的生产线尚在调适中,故意不将新的成本计算表发送给台北营业部,只请营业部维持旧机种的价格贩售。

转亏为盈

所以刚开始的时候,新的机种卖出来的价钱,定的跟原来的一样,省成本下自然而然就开始赚钱了!大家低调慢慢的卖。当时一个月也有接近40万个的订单,不到三年,六千万的亏损就通通赚回来了。

日方也理解台湾协樱樱为了这个机种已连续亏损了3年,所以在后来确认协樱已转亏为盈后,才开始了降低价格的要求

此时因为过去协樱连年亏损,Sankyo 已经撤资协樱到只剩下14.9%的股份,因此经营权重回到台湾方,总经理一职已经不需要再由日本指派。因此黄总经理经此一役,就顺势取代日本人,取得新任的总经理一职。

(注:因为日本海外合资公司如果持股超过15%,营业额需计入日本总公司一起计算。但因为日本本身已经连年亏损,所以为了不要将台湾的亏损也并入日本总公司计算,只能降低持股到14.9%)

连自己人也骗?

就任总经理后,新迷你机种的量产已步入正轨,为了在管理上求真起见,总经理重新建立了新迷你机种的成本计算表,并发送给台北营业部。

营业部经理接收到新成本的数字后,惊讶不已,原来成本降低这样多,难怪可以有盈余!为何不早跟营业部的人说明实际的成本呢?业务就是需要实际成本才可以跟客户谈生意啊!

因为营业人员的心态,当然都是越便宜越好,因为越便宜越好卖,薄利多销啊!所以一旦跟业务讲了真实成本,新的迷你机芯,一个可以赚这么多钱,他一定会自动降价去卖,认为可以卖更多赚更多钱。但这不一定会发生啊!因为迷你机芯的市场就那么大,需要量就那么多,薄利可不一定多销啊!

迷你机芯:台湾真正第一个自己设计的音乐铃

因此迷你机芯是实际上第一次协樱自己开发的音乐铃。在投资了新部品的模具费和生产线的的改装费,约新台币1100万元后,也把日本自动化生产的振动板机台移到了台湾,变成全世界的迷你机芯都使用协樱开发的版本,100%都在台湾生产。

“这一项产品,就让协樱赚了十年。 “

开始被仿冒

当时音乐盒产业还很兴盛的时候,大陆同时有好几家音乐铃的工厂在仿造协樱生产迷你机芯。比如有一次音乐铃同业跟协樱订购了七万台迷你机芯。当时总经理还想对方生意做得不错,一次订购这样多。没想到交货后突然被告知这批次不良率太高,有一千两百台被判定不良。

奇怪,为何不良率会这样高?虽然不解,但也只能让他们将不良品先行送回。没想到收到后,品保一检查,里面只有七十台上面有 Sankyo 的商标,也就是协樱生产的,其余一千一百多台商标竟然是TOYO的!他们仿造到分不清彼此,不小心把自己仿冒品的不良品也混进去协樱的货里面!

迷你机芯十年后衰退的原因

虽然最多的订单来自香港,但因为协樱的合理化设计得太好,下游厂商发现很容易就可以自己仿造出音乐铃的配件。因此虽然还是订购基础款的机芯,但竟然自己偷偷开始生产配件起来!

紧接着大陆的韵声终于也摸索出来如何生产迷你机芯。更因为有利可图,很多厂商都是明着抄袭,但是因为协樱的专利后来就过期了,所以已经没有其他办法可以阻止他们生产。因此在众多厂商的恶性竞争下,最后销路就一路下滑。

Mr. Christmas 的故事

迷你机芯故事的同时,协樱其实还有另一个 TDM 的产品线。 TDM (MOTOR DRIVE DISCPLAYER) 是指20音阶马达音乐盒产品线,包含圆盘音乐盒或是打孔纸音乐盒等。

TDM 20音阶的机种,除了振动板钢片原材料从日本来之外,所有的零件都是在协樱生产与组装,但所有的零件都按照日本Sankyo的设计图生产。所以TDM是日本设计的机种,台湾只是代工,但日本已经没有生产了。

TDM机种如果只看销售量,其实可以说,总共只有一个买家,就是美国的Mr. Christmas 音乐盒。 他们对香港的Sankyo下订单,而协樱收到香港 Sankyo的订单,实际负责生产。

但 TDM 订单从高峰时每年15万台,到后来突然暴跌到趋近于零,到底发生了什么事? 这里要说的,就是关于 Mr. Christmas TDM音乐盒OEM的故事。

Mr. Christmas 的降价策略

Mr. Christmas虽然销售量巨大,但他对供应商非常苛刻。其中有个最令人诟病的”特色”,就是他会每一年都要求供应商降价10%以上。但由于 Mr. Christmas 的订单真的是太大了,基本上供应商都会尽可能的配合。

当时协樱面对大客户的这种要求,为了在降价后仍能维持获利,最后也只能将 TDM 产线从台湾转移到大陆,以降低成本。但他这种要求降价的作法不是只针对音乐铃机芯,他同时也对木盒或配件,所有的供应商,做出每年降价10%以上的要求。

致命的订单诱惑

Mr. Christmas 原本的木盒供应商是海山,也就是埔里敲敲木工坊负责人爸爸开的工厂。他们原本在大陆惠州设厂,承接 Mr. Christmas的订单。因为订单稳定,所以工厂规模很大,员工人数接近两千人。但最后因为承受不住他们逐年的降价要求,开始拒绝承接Mr. Christmas的订单,最后也因为经营不易,撤退回台。

Mr. Christmas 为了进一步降低成本,从台商改委托名叫创艺的大陆公司生产,但是这一套每年砍价10%以上的策略,加上借各种理由延迟支付货款,造成创艺也经营不下去,结束营业。

自此, 因为海山与创艺的结束营业,Mr. Christmas 在代工厂同业中的名声彻底扫地,再也没有大型木盒代工厂愿意接他的订单,最终造成 Mr. Christmas 渐渐退出大型音乐盒市场。

所以Mr. Christmas 大型音乐盒品项的消失,并不是因为产品销路的问题。反而是因为过度追求商业利益的后果,最终造成 Mr. Christmas 找寻大型木盒代工厂不易,而渐渐消失在众人的视野中。

但 Mr. Christmas 大型音乐盒订单消失的同时,协樱 TDM的订单也跟着急速萎缩。

TDM 的台湾改良

Mr. Christmas 在停止生产音乐盒后,也对协樱恶性的取消订单,造成TDM的振动板在协樱累积有大批弃单库存。眼看库存堆积无法解决,为了消耗TDM的部品,协樱的开发人员就开始针对TDM开发新产品。

例如纸片圆盘的机种,就是台湾开发的。因为原本圆盘使用PVC塑胶片,带动圆盘的是橡胶轮,但圆盘走一走后会滑动。原因是橡胶会老化,会磨损,所以就容易打滑,带不动圆盘。

于是协樱开发人员就在想,橡胶不是办法,使用到最后,底下都是磨损的粉末。于是就把橡胶轮取消掉,圆盘上加方洞,改成用齿轮带动。这个部分就是台湾协樱做的优化。现在还有用橡胶轮的就是来自日本的订单,例如 CITYZEN的音乐铃钟还是使用旧的机种。

使用发条的唱盘音乐盒

此外原本圆盘音乐盒都是用马达的,但因为考量大部分人不会听一整天音乐盒,所以协樱就开发了用发条的机种。这个发条本来是给日本婴儿床音乐铃用的,发条长度180公分,转一圈可以播放20分钟。协樱就把它安装在圆盘音乐盒上,调整到上完发条可以旋转六分钟。这个型号有美国与中国的专利,后来也有销往日本。

值得注意的是,虽然这些都是台湾协樱的设计,但是上面的品牌是 Sankyo。因为日本Sankyo 占有协樱股份,且协樱亦取得了Sankyo品牌的使用授权。

「3S」:日本Sankyo音乐铃企图心的最高峰

Sankyo花了450亿日币,在日本长野县诹访郡原村建了一座3S机种的全自动化工厂。简单的说,卡车运金属块原料与塑胶颗粒进去,出来的就是完整的音乐铃。

这是个很大的工厂,总共有三条自动化生产线。是日本 Sankyo企图心的最高峰,也同时是日本音乐铃走下坡的转捩点。

「3S」全自动生产线是错误的决策

当年日本将「2S」机种移到台湾的时候,其实就已经是半自动化的生产线。如果那时候只开发 「3S」,不去做全自动化生产线,只要把工厂搬到大陆去,继续使用半自动生产线,生产「2S」或「3S」,现在大陆就不会有韵声的出现。

当时大陆人的月薪才100块人民币。 450亿日币这么大的数字,光每年的设备折旧费用,就可以在大陆请几万名员工,事实上也根本不需要这么多工人。

当时三协全自动化工厂盖好没几年,韵声就在大陆成立了。协樱当年派人去韵声参观时,看到他们的人海战术,光振动板手工调音就有几百人在同时进行,受到极大的震撼。

人其实比机器便宜

所以最后结果就是,日本全自动生产线做出来的成本,比大陆用人海战术做出来的还贵。因为设备的折旧费用及维护的成本太高,价格劣势导致订单下降,自动化生产线根本就没有办法全开。但结果已经如此,日本只能做出调整因应大陆的竞争。

Sankyo 要求协樱去大陆设厂未果

当 Sankyo 的「3S」机器生产机种被韵声人工低价策略打垮之后,因产量崩溃,连Sankyo自己的广州厂都放弃了音乐铃生产。甚至在河南法院控告韵声仿冒,违反专利制造。但是韵声集团几乎可以说是如同大陆国企,结果可想而知,控告不成立。

无可奈何之下,为了要能够与韵声进行价格竞争,并继续服务长期使用Sankyo音乐铃的客户,日方就询问协樱是否可以去大陆建立两千人规模的大型「3S」加工基地,一年预计生产3000万台。

台湾协樱鉴于当时大陆韵声已渐壮大,且一些无品牌的杂牌音乐铃亦已充斥大陆,判断协樱公司进入大陆设厂并没有后发优势,谢绝了日方希望协樱赴大陆设厂生产「3S」音乐铃的要求。

南吉的 Sankyo 大陆工厂

日方因此转向洽询当时台湾最大音乐铃经销商:南吉,南吉也因日本准备停止3S的生产,协樱又没有去大陆设厂的欲望,专门以销售音乐铃为业的南吉,可能会被迫停业,不得已才答应承接下来去大陆建厂。

为此,协樱还帮南吉在大陆建了第一条「3S」的生产线,并帮他们训练第一批员工。由于 Sankyo 广州厂已经停止,所以南吉变成Sankyo 在大陆唯一的生产与经销商,年产量高达2000万台。

协樱最终在中国大陆东莞设厂:原因之一

大陆自从邓小平改革开放之后,很多外商就都纷纷地进入大陆去投资与生产。当时与协樱交易的厂商总共只有约100 个,但是他们贸易的单都非常的大。没想到大陆开放后,其中竟然有90几家都将生意转移到大陆。

因为初期大部分的台商都在广东的附近落脚,所以一开始协樱并没有想跟进,认为距离没有太远,就从台湾出口到大陆就好。甚至日本 Sankyo 要求协樱到大陆生产「3S」机种,协樱都还不为所动。

但后来台商越散越广,天津,北京,甚至四川,客户开始抱怨台湾出口太远了。再加上当时除关税外还有课增值税,加起来30%多,税金严重侵蚀利润。于是在上下游产业链都已经外移的事实之下,协樱别无选择也只能在东莞设厂生产,直接在大陆服务台商并推广业务。

协樱最终在中国大陆东莞设厂:原因之二

原生产「3S」和「2.5S」的Sankyo广州厂停业后,大陆南吉承接了成本较低且数量较多的「3S」机种,放弃了成本较高,主要功能和「3S」相同的「2.5S」的机种。 「3S」大部份零件是塑胶制品,而「2.5S」仍保持和「2S」相同的金属外观,可以电镀成金色或银色,可用于可看到音乐铃的音乐盒制品。但成本较高,数量较少。

时任协樱第六任总经理丸山先生,就是Sankyo广州厂的末代总经理,认为南吉放弃承接「2.5S」相当可惜,因为「2.5S」在广州厂时一年仍有250万台的市场需求量,虽成本较高但附加价值也不低。便提议协樱赴大陆设厂承接「2.5S」机种的生产。

同时,也可以利用当时大陆的低廉工资,将需要人工较多的TDM机种移往大陆工厂生产,一起合理化TDM的成本,以创造利润。

协樱公司乃于2002年1月在广东省东莞市企石镇开启了在大陆生产音乐铃之旅。

日本「3S」降低成本的补救方式

日本将「3S」机种的基座委托协樱进行合理化,把原本重量40克的基座,修改成36克。基座的生产方式,也改从台湾与大陆采购;加上齿轮,塑胶发条盖等零件也改成在两岸采购,将这些部品于协樱大陆厂先预组成没有振动板与滚筒的半组装状态,再送到日本进行最终组装。这时滚筒与振动板的生产与调音,才再使用原本全自动生产线的部分流程进行组装。

之前音乐铃发条盖上面的字样都是 “Sankyo Japan”,但因为发条盖本身改成在大陆生产,依照法规不能继续打上 “Japan” 为生产地。因此后来发条盖上的字样都改成 “Sankyo”,日本生产的字样则于日本新订的外包装盒中表现。

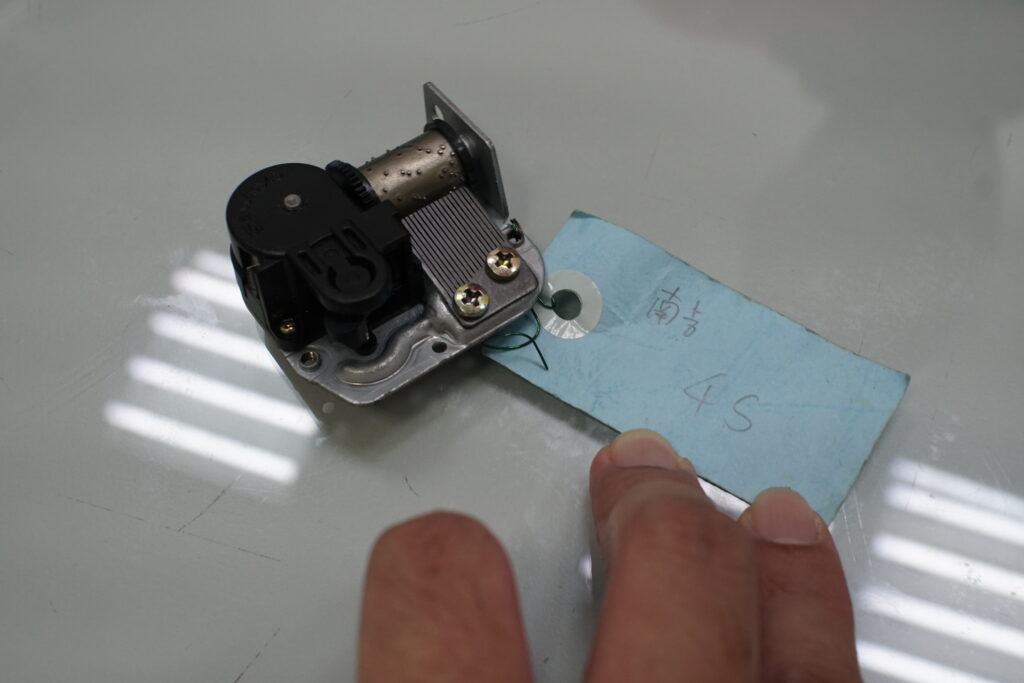

日本失败的「4S」机种

其实日本除了全自动生产的3S机种之外,也开发过第四代4S机种。原因是基座的材料锌合金涨价太多,所以为了降低成本,将锌合金改成用冲压的铁片生产。

但是顾客不买单。因为「4S」的基座是用铁板冲压而成,所以基座的高度不足的情况下,只能让振动板用斜的组装。因此整体造型客户看了没有价值感,并不习惯。

「4S」失败的原因并不是声音不好,而是外观不被顾客所接受。

台湾协樱开发的「5S」 机种

在此情况之下,为了突破大陆南吉「3S」和协樱「2.5S」,Sankyo 同品牌之间的价格竞争,在合资的日本三协的同意下协樱自主开发了「5S」机种,并刻意将外壳改成绿色,以作为外观上和黑色「3S」作明确的机种区隔。

「5S」针对「3S」机种所有的缺点做优化。比如绿色发条盖加强了对止速筏的保护,防止压伤。并将基座重量从 41 克降至 30 克,大幅降低成本且品质不变。

开发完成后,协樱送了十台「5S」样品去日本,让他们去跟「3S」做盲测比较。结果所有日本人都分辨不出来品质差异,证明设计是成功的。 「5S」 只有30克,但是「3S」却要41克。降低重量就代表降低成本,但却又维持相同品质,协樱完成了这个艰难的任务。

协樱的「5S」机种也获得了经济部工业局2009年协助传统产业技术开发计画的开发补助,并申请专利,以防止大陆韵声和其它no barnd的侵略性商业竞争。最终成功的量产,成为协樱目前18N音乐铃的主力机种。

「5S」连日本都惊讶

最后日本Sankyo的营业部部长还特别问台湾协樱,到底是怎样做到的?设计突破的重点在哪里?

黄总经理说道:

“你想我会详实的告诉他吗?”

“我说我无法去形容突破的重点,但我们是经过努力完成的。”

绿色发条盖上面的花纹,也是日本方面看到样品后,提议说雕花会更好看,于是提供图面给台湾进行修正,也是中日合作下的产物。

日本Sankyo虽然也有采购「5S」,但因为毕竟「3S」是自己设计的,也曾实践了全自动化生产,所以现在日本境内主要卖的还是「3S」机种,也就是台湾或大陆的半组装零件,但在长野县诹访郡原村的工厂完成音梳与滚筒最终组装的机种。

协樱台湾厂与大陆东莞厂的关系

协樱台湾厂与大陆厂是分工的关系。台湾厂承接了日本迷你机芯的自动化产线,主要负责迷你机芯的振动板生产,包含冲床,切割,研磨,调律。分成两条线,都是自动生产。迷你机芯的音筒也是在台湾生产,最后供应给大陆做组立。简单说,台湾厂负责关键零件生产,大陆厂负责组装。

虽然在日本的要求之下,迷你机芯的部分自动化产线被移往了大陆东莞厂,变成两岸共同分工。以目前的生产方式,境外的订单就由大陆出货。而台湾机芯的订单虽然不多,但仍然是在台湾雾峰生产。

台湾有其他音乐铃工厂吗?

黄总经理曾经当过台湾玩具公会的理事,在职期间曾耳闻,因为音乐铃在玩具中的需求量太大了,公会过去曾想委托过工业技术研究院,计画开发生产音乐铃,但是最后不知是没有成功,还是没有付诸行动,最后就是没有了下文。

因此直到协樱出现之前,台湾过去的确是完全没有生产音乐铃的工厂存在。但在协樱出现之后,总经理曾经两次被供应商通知,同业有人正在开模具想仿造音乐铃,但最终都没有在市面上看到。因此,虽然台湾有些工厂也想要自己生产音乐铃,但最终都没有真正成功。

唯一最明确的资讯,是日本东洋的音乐铃,曾听说过要和台湾的音乐铃经销商「高美公司」合作在台北的北投成立华美,设厂生产东洋品牌「TOYO」的音乐铃。但是以总经理的角度,从来没有见过他们实际生产的成品。只知道华美后来移到大陆天津,也就是前文仿冒迷你机芯的工厂,继续生产日本东洋的音乐铃。华美现已停业,听说已转售给大陆人易名经营。

让更多台湾人知道音乐铃的历史

音乐铃在台湾,协樱是唯一的一个工厂,已经四十几年了。很少人知道,到底有多少个音乐铃,供应给台湾的音乐盒经销商,外销到全世界。台湾人的认知,他们不知道什么叫做音乐铃,只知道音乐盒。而对音乐盒的认知,只知道两种,一个是跳舞娃娃,另一个是珠宝盒。

包含雾峰文化协会要成立的时候,当时是林家花园在主导,林家花园的执行长当时就到协樱找黄总经理:

“听说我们雾峰有在生产音乐铃?”

“是啊,已经40几年了”

“我怎么都不知道?”

协樱过去太少接触消费者

因为协樱的的顾客都是厂商,都是买音乐铃这个机芯,装在盒子里面,变成音乐盒再卖出去。客人不多,只有100多家而已,都是生产音乐盒的厂家。所以,知道要买音乐铃的人,自然就会跑过来找协樱。协樱也不需要去广告,自然一般人都不知道。

事实上,很多人都不知道,音乐铃有各种音阶的,有18音的,也有12音的 (「2S」时代有此选项,因为「3S」机种推出的关系,统一成18音,因此已经停产),20音,22音,23音,50音,70音,甚至一百多音的也有。可是谁知道呢?大部分的人都不知道。

“有必要让所有人知道,音乐盒有这样多种类,不是只有跳舞娃娃还有珠宝盒音乐盒而已。”

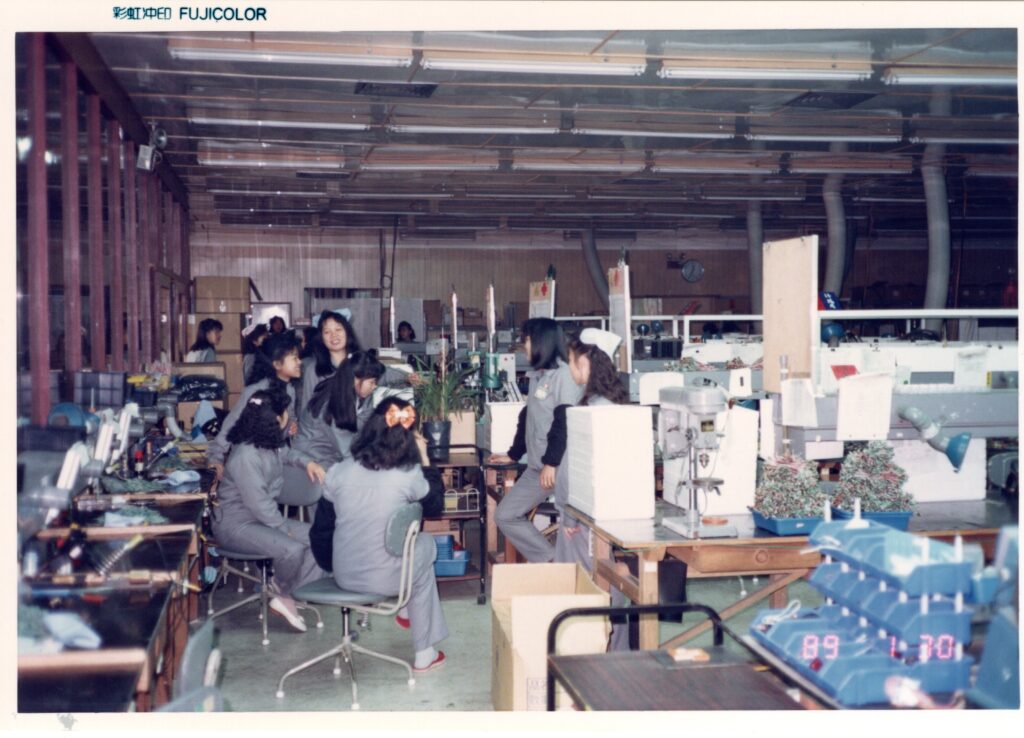

成立现代音乐铃博物馆的过程

博物馆本身所用的建筑物,原本是电子音乐铃的厂房。在撤离产线后,空间就空了下来。同时2015年至2017年这段时间,由于正好碰上了协樱老员工的退休潮,所以协樱也卖了一部份的土地以解决员工退休金的问题 (注:劳基法旧制需一次提拨补足退休准备金)。

人员减少了许多,厂房也空了下来,电子的产线也不生产了,迷你机芯的数量也减少了很多。台湾的协樱还有没有存在的价值,就被提上了桌面讨论。

当时2010年总经理就开始想着筹备博物馆,但这些资料和各种形式的音乐盒样品到底要怎样收集?过去,卖给他们音乐铃的这些顾客,他们都会制成音乐盒保留几个样品在展示架上:

“我就一家一家的去找,问他们那以前的东西可以给我一个吗?或者是我跟你买?”

有的当然也不好意思收钱,就这样一个一个的慢慢收集,收集了几年。所有博物馆的馆藏,大部分音乐盒的商品,都是这几年来,总经理去客户那里收集来的。看古董音乐盒到在FB上贴出来要交易,总经理就与林丽玫经理开车过去,亲自看,将私人收藏的音乐盒收集到馆藏。

我们对现代音乐铃博物馆的期许

整体来说,音乐盒产业的萎缩是残酷的进行式。除了过去前文中提到的美国版权诉讼,与中国大陆低价倾销之外,经常从协樱处听到的关键字包括中国的禁奢令,疫情的冲击,战争的影响,还有美国的关税。台湾的音乐盒产业,其实早已崩坏。现在并不是思考怎样复兴,而是静待何时停止的按钮将会被按下。

经过这几年的沉淀,我们也慢慢体会到,也许顺应天时才是天地万物应该遵循的道理。音乐盒从欧洲开始,不是也转移至美国,东南亚,日本,台湾,最后到了大陆。因此,与其感伤,更需要做的,是记录下来现在已经拥有的一切。

正如同黄龙溪总理在访问最后所言:

“音乐铃在台湾,音乐铃在雾峰。需要让大家知道,因为在台湾已经有40几年,有那样多的音乐铃,只有协樱这一家。所以协樱需要成立一个博物馆,需要把这个文化,把这个历史保留下来,传承下去这个台湾唯一的音乐铃文化。”