記憶から現代へ:オルゴールと歩んだ40年の約束

記憶から現代へ:オルゴールと歩んだ40年の約束

(著者:Muro Box 創業者・馮振祥、2025年2月27日の黄龍溪総経理へのインタビュー内容をもとに整理)

「オルゴールの故郷に深く迫る」という記事に、多くの反響をいただき、誠にありがとうございます。台湾におけるオルゴールの物語をより深く理解していただくため、今回は改めて協櫻の黄龍溪総経理にインタビューを行いました。

文章が長くて読みきれない方のために、Podcast版をご用意しました。台湾のオルゴールの物語を耳でお楽しみいただけます。本ポッドキャスト音声はAIによって生成されたものであり、固有名詞の読み方や数値の詳細に誤りが含まれる可能性があります。記事の大意を素早く理解するための参考音声としてご利用ください。詳細を確認されたい場合は、ブログ全文をお読みいただくことをおすすめいたします。

協櫻は台湾唯一のオルゴール工場として、創業から40年以上の歴史を持ちます。OEM生産から革新的開発へ、そして台湾現代ミュージックベル博物館の設立まで、台湾の産業転換の歴史を見届けてきました。台湾が歩んだ「オルゴールの時代」を、私たちと一緒にもう一度ひもときましょう:

- 台湾におけるオルゴール産業の始まり

- Sankyoオルゴール製品ラインの変遷と技術移転

- 市場競争と戦略

- 博物館の設立

1970年代 世界のオルゴール市場

時代を1970年代に巻き戻してみましょう。当時、世界全体のオルゴールムーブメントの年間総需要量は約9,800万台に上り、そのうち台湾は世界最大のオルゴール需要市場であり、台湾国内だけで約3,000万台を占めていました。注目すべきは、この需要は国内向けではなく、輸出向けであったという点です。台湾は最終組立の拠点として、日本やマレーシアからオルゴールムーブメントを輸入し、それをクリスタルボールや人形の本体に組み込み、オルゴールの完成品として世界各地へ輸出していました。

これは当時の台湾の産業構造と合致しています。つまり、台湾には優秀で低コストな労働力があり、機器で大量生産された部品を輸入して安い労働力で組み立て、再び輸出するという流れです。

当時の日本は、オルゴールの大量生産における技術的な制約を突破しており、まるで現在の中国が低価格でオルゴールを輸出するのと同じように、日本は価格競争によって欧米のオルゴールメーカーを次々と打ち負かしました。当時、三協(Sankyo)をはじめとする日本には合計五社(東洋、三洋、三信、清水、三協)のオルゴール製造メーカーが存在し、世界のオルゴール市場の95%を分け合っていました。しかし、この状況は突然変わろうとしていました。

日本・三協精機(Sankyo Seiki Mfg. Co., Ltd.)の台湾進出

Sankyo の営業部門に、ある情報が突然入ってきました。それによると、1970年代当時に世界最大のオルゴール機構の組立・輸出拠点であった台湾に、Sankyo の競合4社が連携して大型のオルゴール生産工場を設立する計画を進めているというのです。もしこの情報が事実であれば、競合他社は製造コストをさらに引き下げ、価格競争において Sankyo は一気に不利な立場に追い込まれることになります。そのため、すでにマレーシアにオルゴール生産拠点を設けていたにもかかわらず、Sankyoは急いで台湾にも大型生産基地を設立する必要に迫られました。

協櫻の設立理由と立地選定の過程

当時の台湾の法規制により、台湾で外資が単独出資して設立する企業は、生産した製品の50%以上を直接輸出しなければなりませんでした。したがって、日本Sankyoオルゴール事業部の台湾新工場は、台湾企業との合弁で設立する必要があり、初めて100%台湾国内向け販売を可能にしました(※国内の代理店に販売し、最終的には輸出される)。

当時、Sankyo はすでに高雄の加工輸出区で家電部品の製造工場を運営していました。そこで、タイマー製造を通じて三協と技術協力関係にあった台湾の三櫻電機股份有限公司に協力を打診し、台湾でオルゴールの生産拠点を築くことを目指しました。こうして、三協と三櫻の両社がそれぞれ一字ずつ取り、共同出資によって「協櫻精密工業股份有限公司」が正式に設立されたのです。

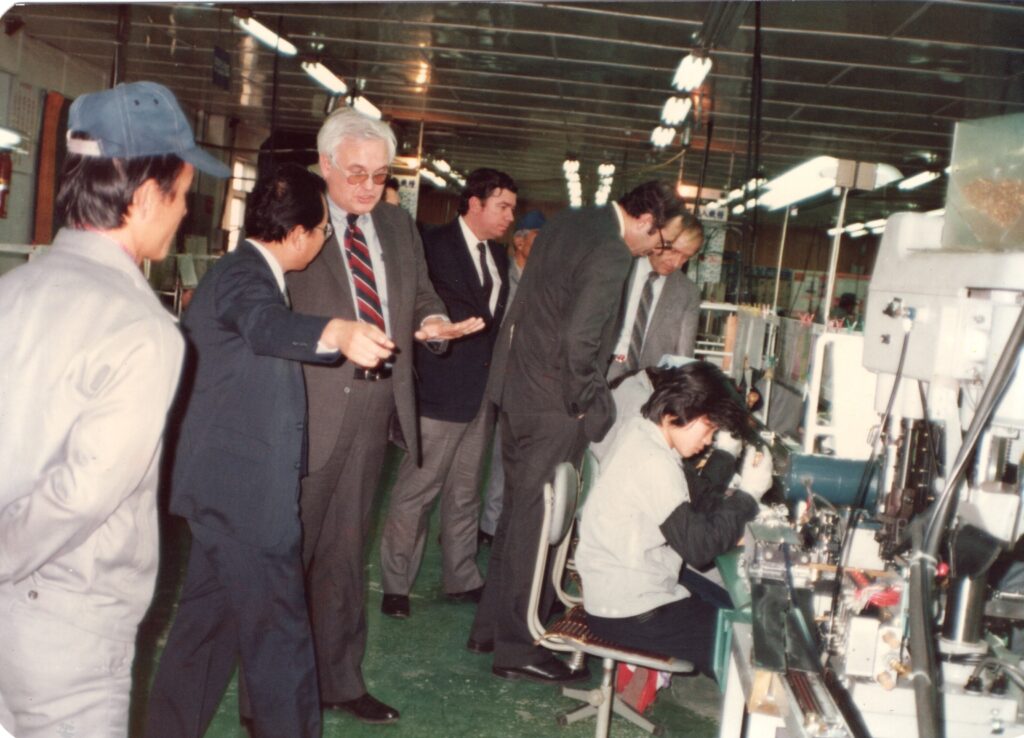

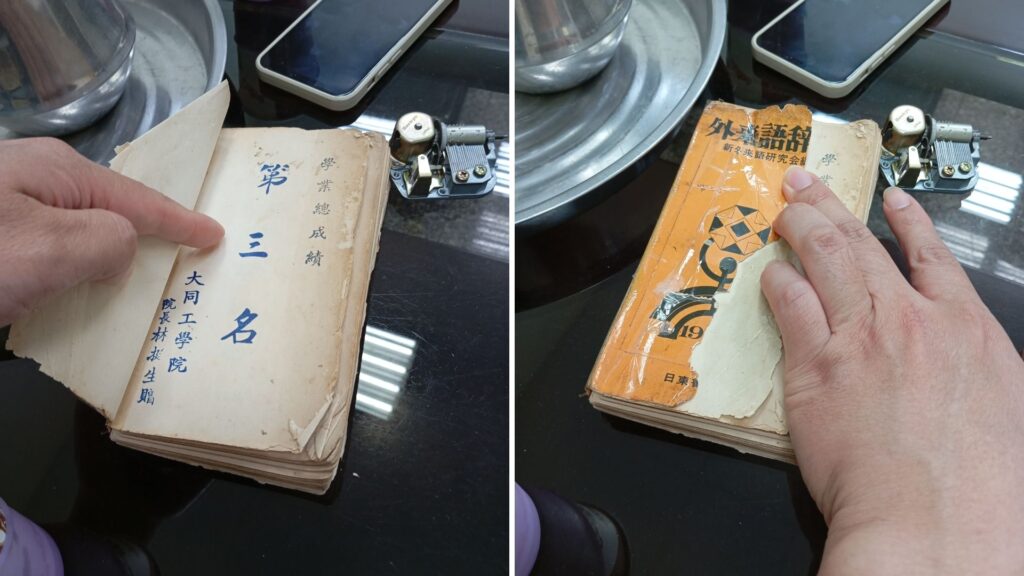

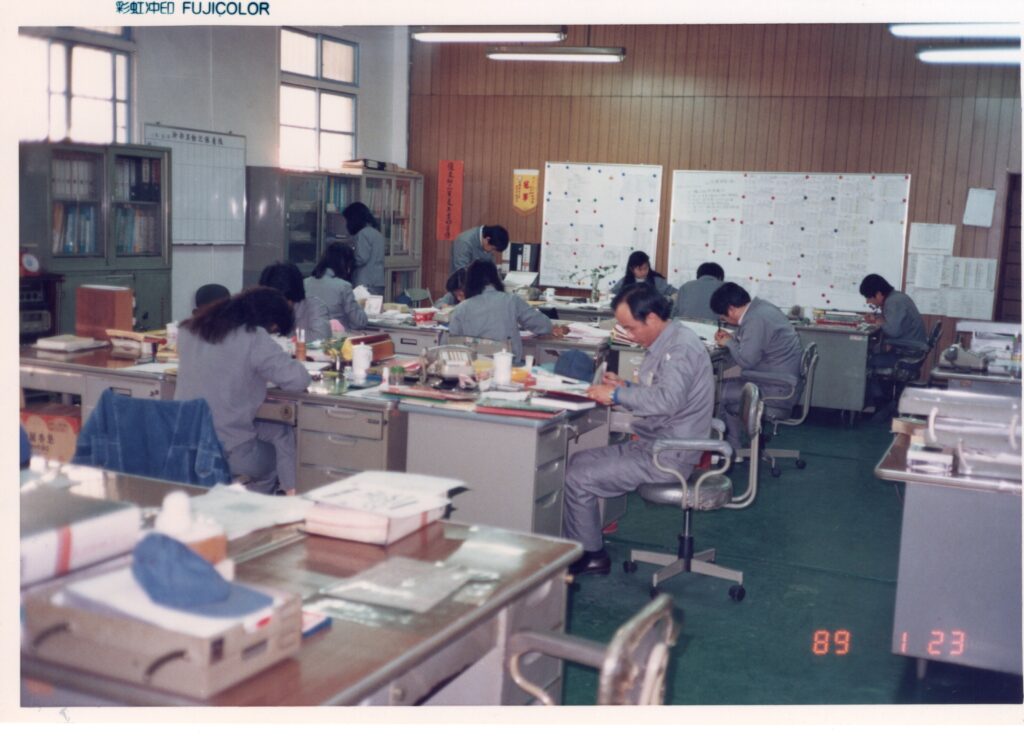

当時、競合他社が台湾での共同生産を計画しているという緊迫した状況に直面して、台湾の協櫻工場の準備期間は非常に短く設定されました。現任の黄龍溪総経理は、協櫻創立前に三櫻の技術課長を務めており、以前の工業設計の職務で大同工学院にて3か月間の日本語研修を受けていました。わずかな日本語のコミュニケーションしかできない状況にもかかわらず、日本へ21日間の実習に派遣され、その後すぐ台湾に戻って工場設立の準備に取り掛かりました。1979年4月に協櫻会社が設立され、同年8月には生産が開始されたことからも、いかに急を要する状況であったかが分かります。

協櫻は当初、台北の五股工業区で工場用地を探していました。しかし、五股工業区の既存工場の梁や柱が工場の中央にあり、生産ラインに必要な長い直線スペースが確保できず、日本側が求めるオルゴール生産の動線要件を満たすことができませんでした。当時の協櫻会長の林敏舜氏が霧峰出身であったことから、霧峰で適した工場用地を探すことになりました。ちょうど「徳昌建設」が霧峰で南勢工業区を計画していたため、いくつかの紆余曲折を経て、最終的に霧峰に工場を設立することになりました。

日本 Sankyoと協櫻の経営権をめぐる交渉

台湾の旧会社法では、外資は台湾企業との合弁において49%以上の持株比率を持つことができませんでした。そのため、日本Sankyoの持株比率は当初49%で過半数に達していませんでした。しかし、オルゴールはSankyoの創業製品であり、その経営ノウハウに精通していたことから、台湾側と交渉の末、日本側が実質的な経営権を取得しました。

そのため、総経理から工場長、各部門マネージャーに至るまで、長期にわたり日本側から指名された人がその役職を務めていました。日本側は定期的に(例えば3か月、5か月、6か月など)台湾にスタッフを派遣して支援と研修を行いました。黄総経理は当時、台湾での工場設立の実務を担当していましたが、最初に任された役職は「製造課長」に過ぎませんでした。これは、当時の日本製造業の技術優位性により、台湾が過半数の株式を保有していても、取締役会で発言権しか持てない経営現実を反映しています。

協櫻の初期の総経理はすべて日本人であり、第四代総経理・松島浩氏はSankyoマレーシア工場から転任し、彼はマレーシアで六年間勤務後、台湾で総経理として九年間就任しました。第六代総経理はSankyo広州工場を退任後に台湾に赴任しました。そして現任の黄龍溪総経理は2004年に第七代総経理に就任し、現在に至っています。

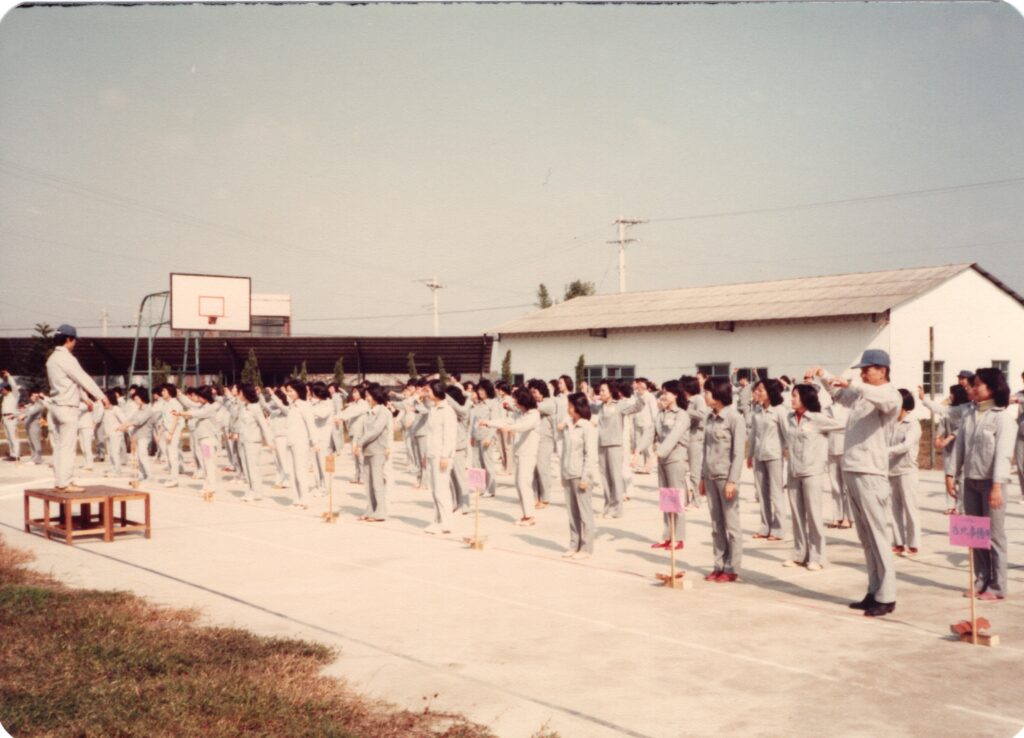

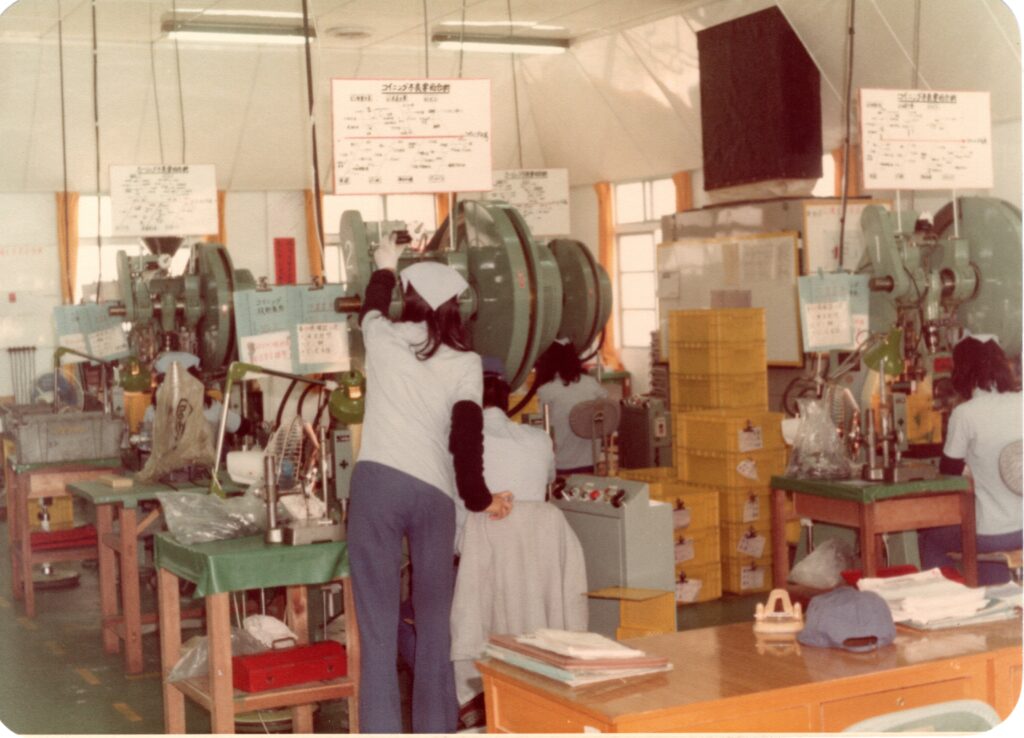

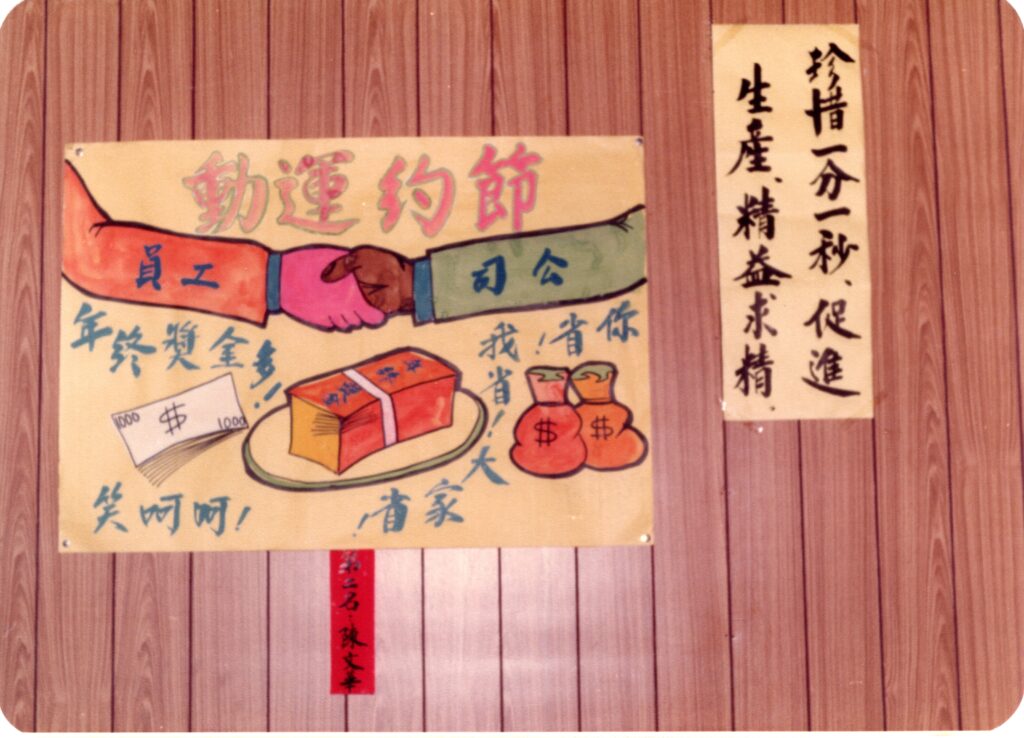

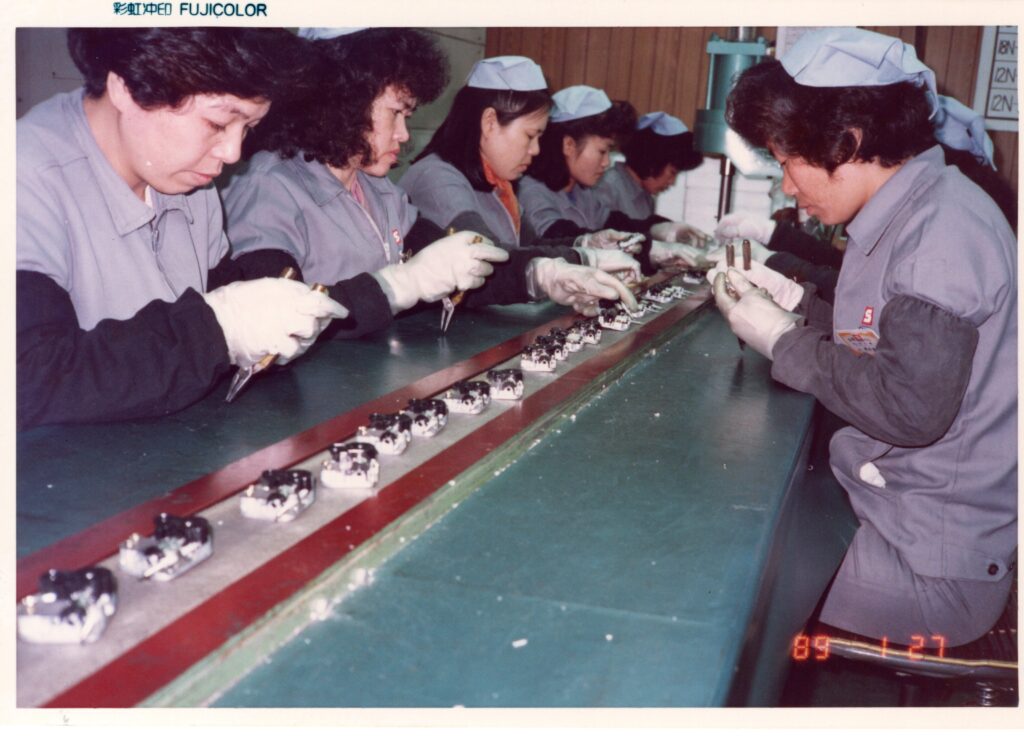

協櫻初期の生産形態

初期、協櫻の主要業務はオルゴールムーブメントの組立てであり、部品は一切自社生産せず、すべて日本から供給されていました。

しかし、単なる組立業務であっても、日本側は非常に不安を抱いていました。工場設立が急ピッチだったことに加え、マレーシア工場は六年間も利益を出せなかったため、日本側は台湾でも同様の結果になると考えていたのです。そのため、日本側には極めて悲観的な空気が漂っていました。

しかし予想に反して、協櫻は1979年8月に操業を開始し、会計年度が締まる12月末までのわずか五か月で、会社の営業利益はなんと台湾ドル680万元を達成しました!おそらくこれは協櫻の作業員が持つ作業効率の根本的な違いを示しているのかもしれません。筆者が理由を尋ねたところ、総経理は当時の作業員選抜の方法についても明かしてくれました。

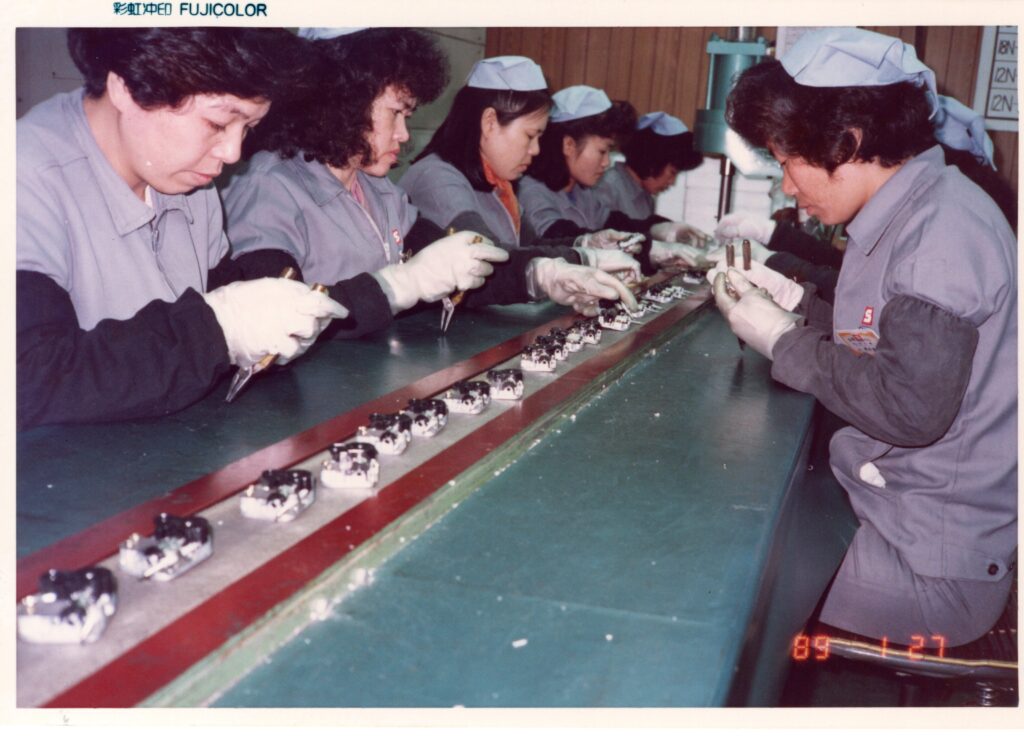

独自の人材選抜方法

総経理によると、作業員を面接する際、黒と白の囲碁の石を混ぜて用意し、左手で黒石を、右手で白石を選ばせ、両手同時に拾い分け、整然と囲碁盤のマス目に並べさせます。規定時間内に、並べた数と整頓の程度を確認するのです。この独自の作業員選抜方法を用いることで、協櫻のすべての作業員は目が利き手が早く、かつ細やかな注意力を持つ人材となりました。だからこそ、わずか五か月で迅速に利益を実現できたのも納得です。

日本との協力と算計が交錯する関係

1979年の初年度、わずか五か月で台湾ドル680万を稼ぎました。翌年・翌々年にはさらに急上昇し、年間台湾ドル2,000万〜3,000万の利益を達成しました。しかし、その後は徐々に利益が減少し、四年目には台湾ドル1,000万余りに落ち込み、以降も毎年わずかに減少していきました。

なぜでしょうか。それは、生産管理の責任者がすべて日本側から派遣され、すべての生産コスト構造を日本側が把握していたからです。当初、オルゴールの原材料はすべて日本から調達されていたため、日本側は台湾工場がこれほど高い利益を上げていることに驚くと、徐々に日本部品の輸出価格を調整し始め、台湾側の利益率は年々低下したのです。そこで台湾側はコスト削減のため、本格的な利益改善計画を実施し始めました。

幸いなことに、台湾側株主の強い意志により、創業初期の利益はすべて現在使用している工場と土地の購入に充てられ、基盤を確保しました。そのおかげで、オルゴールブームが過ぎ去った後も協櫻は土地資産を保持し、将来の困難に備えることができ、後に会社が数々の危機を乗り越える助けとなったのです。

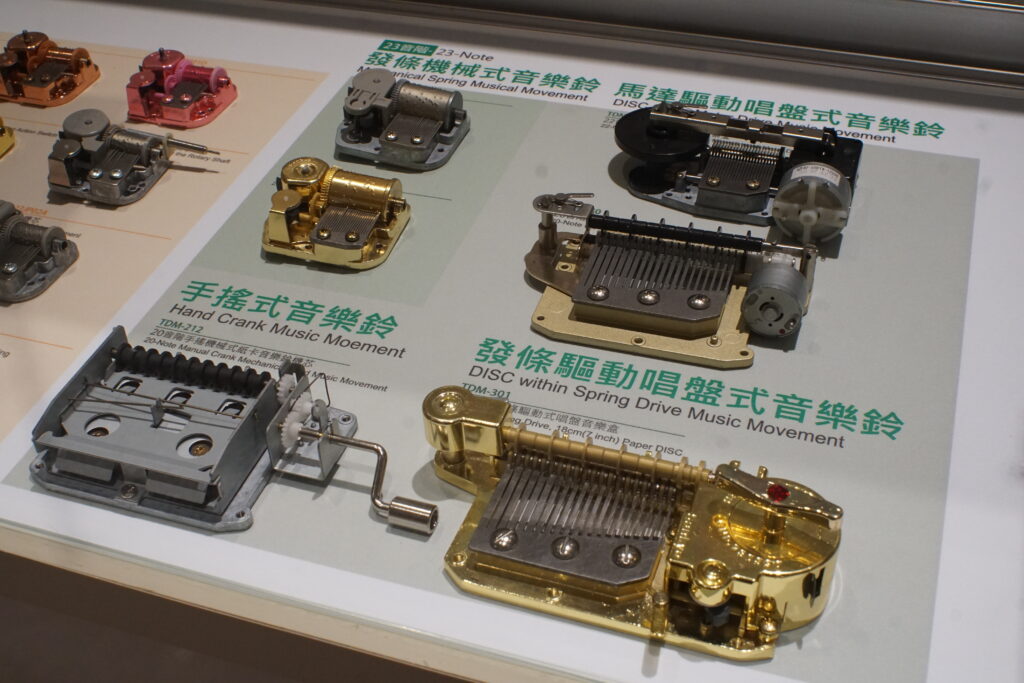

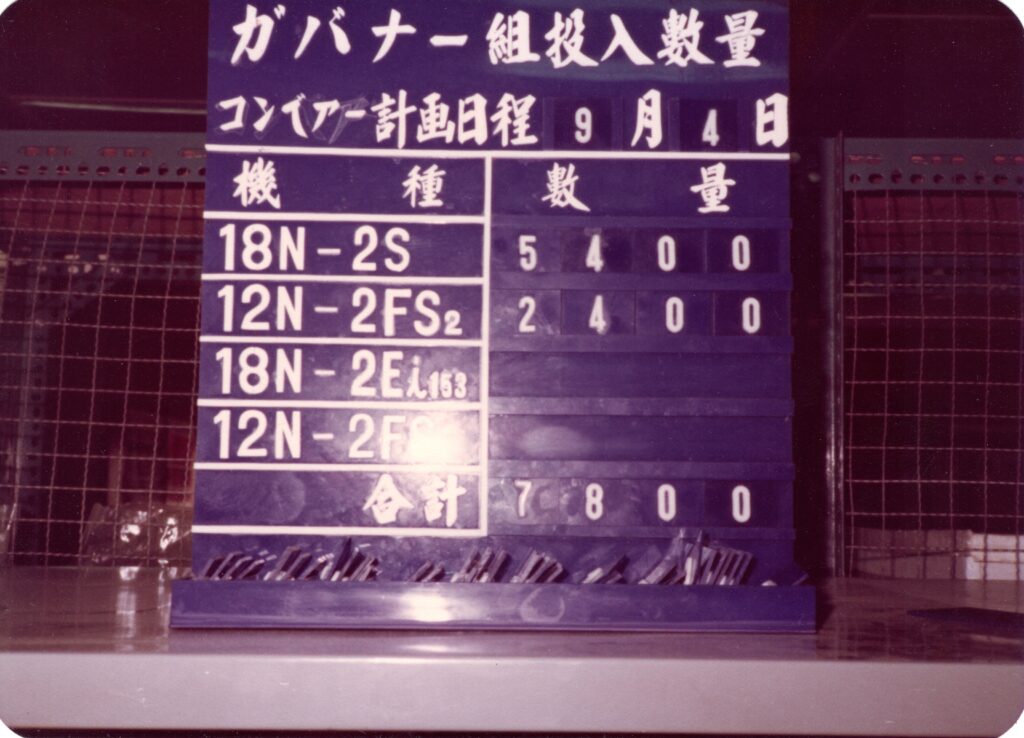

「2S」:日本Sankyoが台湾で初めて生産したオルゴール

Sankyoの第一世代のオルゴール機種は「1S」と呼ばれ、ベースの材質には鋳鉄が使われていました。しかし、鋳鉄では精密度が不十分で自動化生産に適さなかったため、後に亜鉛合金ダイカストに変更されました。これにより精密度の問題が解決され、型番を「2S」と名付けられ、日本Sankyo社当時の主力オルゴール機種となりました。(※「2S」機種の特徴は、すべての部品が金属製であること、すなわちムーブメントが完全に金属で構成されている点です。)

協櫻が最初に生産した機種もこの「2S」でした(※霧峰にあるミュージックベル博物館の壁に掛けられている「工場開設記念」の機種が「2S」)。Sankyoが「2S」を台湾で生産することを許可した理由は、マレーシア工場の生産能力では市場の需要を十分に満たせなかったこと、そして台湾であれば日本の高い人件費を抑えられることにありました。しかし台湾工場(協櫻)は当初、プレス機などの生産設備を持たず、完全な組立工場で、生産は行っていませんでした。すべての部品は日本から輸入し、台湾では組み立てた製品を販売代理店やオルゴールメーカーに出荷していたのです。

「2S」オルゴールの台湾国内生産化

1979年、協櫻創立の初年度はムーブメントの組み立てのみを担当し、生産ラインと部品すべてが日本から輸入されていました。台湾での生産開始から二年目に入り、協櫻はようやく「機械課」を設置しました。まずはプレス機を用いて「シリンダー」の製造を開始し、その後、亜鉛合金ダイカストについても台北の合興精密金属ダイカストと協力して生産を行うようになり、「ベース」のタップ加工や穴あけなどの工程も追加されました。つまり、振動板のみは日本から調達する必要がありましたが、それ以外の部品はすでに台湾国内での製造が進み、国産化が実現し始めていたのです。

しかし、シリンダーを生産するプレス金型は、曲目の編曲技術の特殊性やムーブメント加工に求められる高い精度のため、依然として日本から輸入する必要があり、現在に至るまでも変わっていません。一方、亜鉛合金ベースの金型は、当初は日本製の金型を使用していましたが、やがて台湾で金型を試作する取り組みが始まりました。試作品を日本へ送り検査を受け、金型の修正を何度も繰り返すといった多くの試練を経て、最終的に日本・三協の検査に合格し、台湾製の亜鉛合金ベースが正式に採用されるようになりました。

日本を模倣することから始まる

したがって、当初に行っていたのは「開発」というよりも、実際には日本のオルゴール製造を「模倣」することでした。日本側が図面を提供し、台湾側は100%その図面通りに製作しなければなりませんでした。振動板に使用するネジでさえ、台湾で調達できるようになったのは数年後のことです。また、オルゴールのゼンマイについても、親会社である三櫻はもともとタイマー用のゼンマイを製造していましたが、それをオルゴール部品として使用することが許可されたのも後のことでした。

本当の問題は、台湾側に技術がなかったわけではなく、日本側が非常に慎重であった点にあります。設計や製造方法の変更には、常に細心の注意が払われ、繰り返し試験を行わなければなりませんでした。そのため、オルゴールの開発は段階的であり、日本側によって厳しく管理されたプロセスだったのです。日本が台湾に工場を設立したからといって、すぐに台湾で設計から生産まで任せられたわけではありませんでした。

「3S」で市場を制覇しようとする日本の野心

当時、日本本土での「2S」機種の年間生産量は1,200万台で、台湾の600万台、マレーシアの600万台を合わせても合計2,400万台にしかならず、台湾だけでの需要である3,000万台すら満たせませんでした。ましてや世界全体の需要は9,000万台に達しており、供給と需要の差はあまりにも大きかったのです!

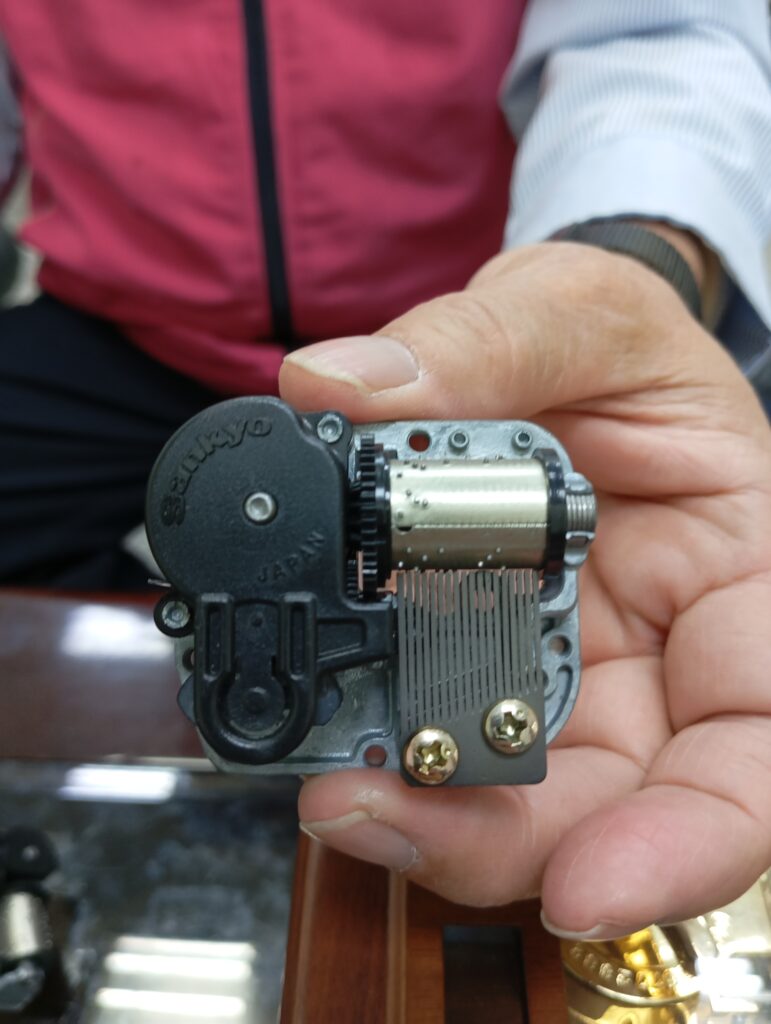

そこでSankyoは全自動生産可能な新機種、すなわち「3S」オルゴールムーブメントの開発に全力を注ぎ、新たな合理化設計に着手しました。「3S」の特徴は、ムーブメント全体が小型化され、香箱が金属からプラスチック製に変わったことです。伝動ギアも金属からプラスチック製となり、全体のコストが低減され、プラスチック化により大量生産にも適するようになりました。この全自動化生産の「3S」機種は、アメリカ、日本、EUなど世界各国で発明特許も出願しています。

台湾「2S」の生産中止の危機

全自動化生産の「3S」が大量生産され始めると、台湾で「2S」の部品生産が始まっていたにもかかわらず、日本の「3S」の生産コストは依然として台湾の「2S」よりも低い状況でした。さらに、「3S」はプラスチック感が強すぎるため、旧型の金属感のあるムーブメントは、中身の構造が見えるオルゴールにまだ魅力がありました。そのため日本では「2.5S」という機種も開発されました。

「2.5S」は、すべての伝動ギアを金属から「3S」のプラスチックギアに置き換えつつ、「2S」のベースと金属製香箱を使用することで、コストを抑えるとともに、さまざまな鮮やかな金属色にメッキ加工が可能でした。

その結果、新機種「2.5S」と「3S」の販売に集中するため、台湾の「2S」製品ラインはやむなく生産中止となったのです。

「ミニムーブメント」の導入が財務危機に火をつける

台湾「2S」の生産中止による空白期間を埋めるために、日本はミニムーブメントの組立ラインを日本から協櫻に移転しました。しかし、部品の生産は依然として日本で行われていました。当時、ミニムーブメントの年間販売量は約400万個ありました。

しかし、予想外のことにミニムーブメントを導入した後、協櫻はすぐに連続して赤字に陥り、三年間で累計約6,000万台湾ドルの損失を出しました。

原因は契約により、協櫻はミニムーブメントの部品一式を日本から30元で仕入れなければならなかったのに、組み立て後に日本へ販売する価格はわずか28元だったためです!(※30元と28元は説明を簡単にするための例えです。)

つまり、Sankyoは原材料を協櫻に販売した後、協櫻にコストを下回る価格で日本に売ることを強制していたのです。材料費だけでも赤字で、1個売れば1個損失、400万個売れば400万個分の損失となります!

強いられた採算割れ取引

当時の工場長であった黄龍渓総経理は、この取引はまったく合理的ではないとして、協櫻の管理部の日本人マネージャーに異議を唱え、「こんな商売のやり方があるか」と反論しました。しかし、マネージャーは、「こちらもどうしようもない。Sankyoが協櫻に30元で売っている部品一式は、そもそも赤字なんだ」と答えたのです。

そんな話、誰が信じるでしょうか?誰がわざわざ赤字になる価格で売ろうとするでしょうか?しかし、日本人マネージャーはさらに説明を続けました。販売価格は原価ではなく、市場の予想価格によって決まるのだと。ミニムーブメントは製造コストが「3S」より高いものの、ムーブメント自体が小さいため、完成品のオルゴールも小型になり、顧客の予想価格は他の種類のムーブメントより低くなってしまいます。そのため、どうしてもこの価格で販売せざるを得ず、そうしなければ売れないのだというのです。

つまり、真の原因は日本Sankyoが市場の予想価格を基準に価格を設定したことにあり、協櫻は直接原価を下回る価格で販売せざるを得ず、その結果、台湾の協櫻は連続赤字に陥ったのです。

20音 TDM 機種の導入

いったい、いつまで赤字が続くのか?「2S」はすでに生産中止し、ミニムーブメントも赤字続き、台湾の協櫻はどうすればよいのでしょうか?行き詰まった協櫻は、日本側と再度交渉し、TDM機種を台湾に導入する決断を下しました。

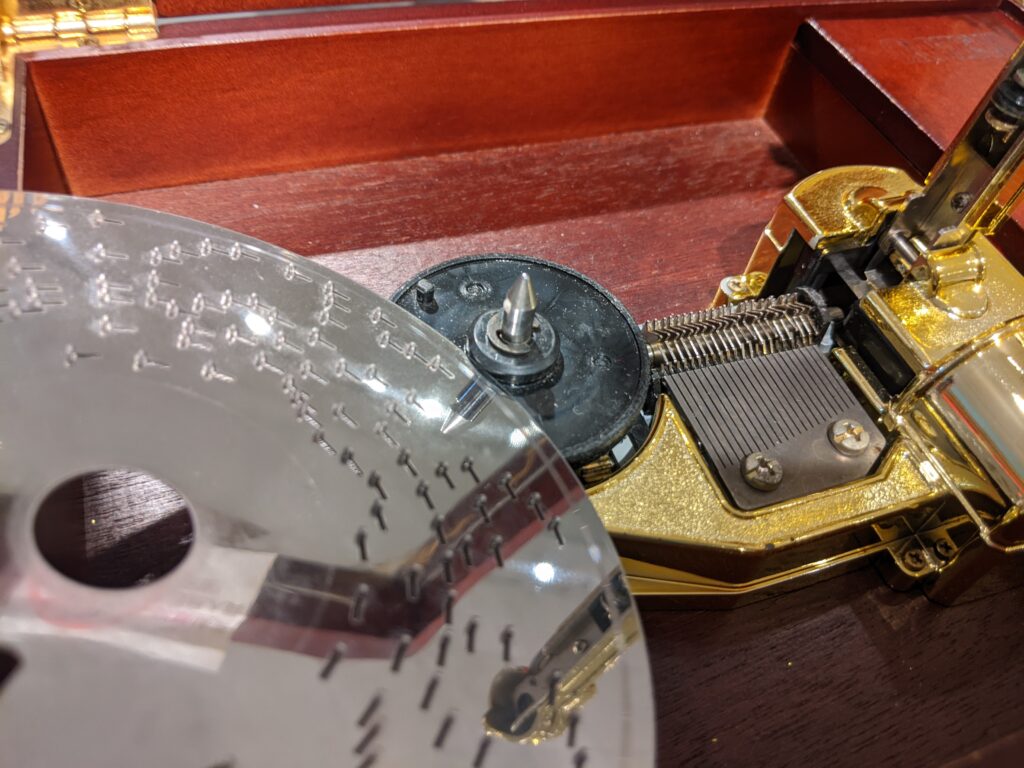

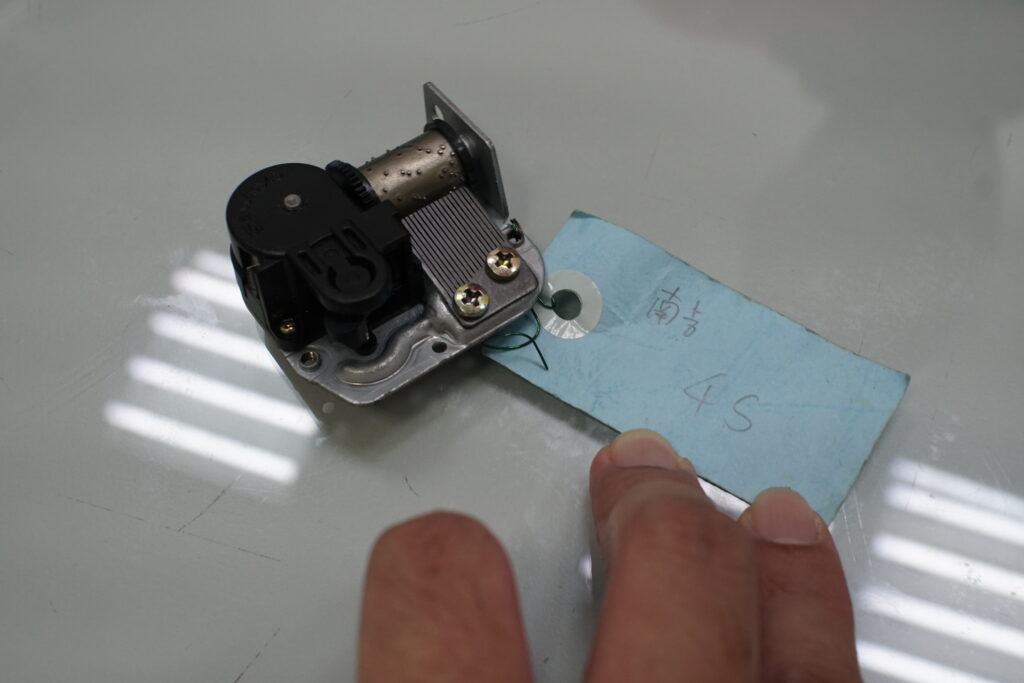

いわゆるTDM(MOTOR DRIVE DISCPLAYER)機種とは、モーター駆動で動く20音の機種です。よく見かけるのは円盤型オルゴールで、後のパンチカード式オルゴールもTDMの一種です。同じ振動板は後にMuro Boxでも採用されました。

また、ステンレス製のディスクを使うタイプで、サイズは小さいものの22音という音階数の多い機種もあり、これもTDMに分類されます。しかし、振動板が小さいため、音色は20音TDMほど豊かではありません。

これらのオルゴールは、振動板のみ日本製で台湾で調律され、その他の部品やディスクはすべて台湾で生産されていました。

TDMの主な受注先は、香港のSankyo支社を通じた米国向けのMr. Christmasブランドのオルゴールでした。Mr. Christmas はアメリカで有名な通販向けオルゴールブランドで、全盛期にはモーター駆動のTDM機種は年間15万台ものご注文がありました。

Mr. Christmasの受注における課題

しかし、Mr. Christmas 向けの受注生産には特有の課題がありました。Mr. Christmas の毎年15万台の注文は、すべてを 5・6・7月の3か月以内に納品することが必須とされていました。しかし、日本での振動板の生産速度は1日あたり600枚が限界で、年間必要量を生産するには約250日を要します。そのため、短期間での現物供給には到底間に合わず、振動板の生産能力が追いつかないのが実情でした。

この状況ではやむを得ず、年間に必要な振動板を事前にまとめて予約し、日本側から毎日少しずつ出荷してもらう方式を取るしかありませんでした。しかし、この方法では台湾協櫻がほぼ1年分の在庫を抱えることになり、資金繰りにさらに大きな負担がかかってしまいました。

ミニムーブメントの日本出張

しかしその一方で、ミニムーブメントは依然として赤字が続き、TDM の利益でも損失を補うことはできず、会社はすでに存続が危ぶまれる状態でした。考えに考えた末、当時の工場長であった黄総経理は、「ミニムーブメントの部品が、日本で協櫻に赤字で販売されている」なんて信じられず、何度も本社側に異議を申し立てました。日本のSankyo側も、台湾側の疑念を納得させることができず、ついにはこう言わざるを得ませんでした。

「黄さん、どうしても信じられないのであれば、日本に来て自分の目で確かめてください。」

日本は本当に赤字でミニムーブメントを売っていた

「その年の12月、雪が降る中、私は決意して日本Sankyoの下諏訪工場へ向かいました。そこで彼らはパソコンを開き、画面を指しながら一つひとつ説明してくれたのです。『この部品は1時間にいくつ作れる。この部品は1時間にいくつ作れる…。材料費はいくらで、加工費はいくらで…』と。

ええ、本当に、全部合わせるとコストが30数元かかるのに、私たちに30元で売っていたのは、つまり赤字だったんです!」

さて、どうするべきか?

ミニムーブメントの生産を台湾へ移転

「黃さん、それではミニムーブメントの専用設備を台湾へ移して、そちらで生産してはいかがでしょう。台湾の人件費のほうが低いので、多少コストを下げられるはずです。」

「しかし、これらの機械をそのままそちらへ送るわけにはいきません。再整理が必要で、古い部品も交換しなければなりません。これだけで約7,000万日本円かかります。また、『3S』と共用している機械は移設できないので、新しい設備を作る必要があります。こちらも注文製作で約7,000万日本円が必要です。」

これは総額1億円を超える投資になりますし、台湾側の工場にもそれだけの設備を置くスペースがないため、新しい工場の建設も必要になります。設備費の話を抜きにしても、仮に設備を台湾へ移したとして、どれほど生産コストを削減できるのでしょうか?

赤字でもやらざるを得ない

慎重に計算した結果、生産コストを1個あたり30数元から28.5元まで圧縮することができました。しかし、日本に売る価格は28元なので、たとえ部品を台湾で生産しても、協櫻は1台あたり0.5元の赤字になります!

協櫻には残された道は二つしかありませんでした。ひとつは、ミニムーブメントの生産をあきらめ、TDM機種の生産だけを残すこと。TDMは年間15万台の注文があり、まだ利益が見込めます。

しかし、日本側はこの選択を受け入れませんでした。Sankyo には年間数百万個のミニムーブメントの注文があり、生産を担う工場がどうしても必要だったのです。「日本側には必要な注文でも、協櫻にとってはすでに赤字なのです!」協櫻の資本金は2,000万台湾ドルですが、現在すでに6,000万台湾ドル近くの赤字で、これ以上損失を出すわけにはいきませんでした。

台湾が初めて自社開発したオルゴール

日本が同意しない以上、残されたのは第二の道だけでした。――ミニムーブメントを台湾側で再設計し、日本は干渉しないこと。

以前は、わずかに仕入れ先を変更するだけでも、日本の承認を得るのに5~6か月もかかりました。しかし、このままでは協櫻は問題を解決するチャンスすら得られません。

「コスト削減は私たち自身で工夫します。ただし、干渉しないでください。結果はすべて私が責任を負います。」

実は、総経理(当時は工場長)が日本へ向かう前から、彼の頭の中にはすでに「第二の道」となる設計案がありました。だからこそ、「干渉しないでほしい」と言い切ることができたのです。日本側も他に取れる策がなく、最終的にはこの条件を受け入れました。

総経理(当時は工場長)が台湾へ戻るとすぐに、張工場長(当時は開発課長)と共に開発室へこもって研究を開始しました。

「私は彼らにこう言いました。『私に用があるなら午後の半日だけにしてくれ。午前中はだめだ。張課長と二人で新しいミニムーブメントの開発に専念するんだから!』と。」

「実は考え方はとてもシンプルなんです。私は3Sの発想を学んだだけ。彼らが鉄からプラスチックに変えられるなら、私だってできる。これらのギアは元々金属でしたが、ミニムーブメントのギアも金属なんだから、これを全部プラスチック製に変えればいいじゃないか?」

一発で仕上げる設計理念

総経理によると、日本の開発担当者には共通の「クセ」があり、最初の段階ではまるで自分を守るかのように、製品を非常に完璧で頑丈に設計してしまう傾向があるという。その後、徐々に合理化を進めていくものの、実際にコストを大幅に下げられるようになる頃には、すでに何年も経ってしまっていることが多いのだと。

そこで、台湾に戻ってからおよそ半年かけて、ミニムーブメントの設計を再設計しました。ところがその時、日本側から急に連絡が来ました:

「こうしましょう。干渉しないでほしいと言われてはいるけれど、こちらからサポートしてもいいですか?」

「サポートはもちろん、ぜひお願いします。」

こうして日本から、協櫻をサポートするために一人のエンジニアが派遣されてきました。その時点で新しいミニムーブメントの設計はほぼ完成していましたが、それでも確認してもらうことができました。

台日協力による集大成の作品

では、このエンジニアとは何者なのでしょうか。実は彼こそ、日本の Sankyo で「3S」機種を設計した伊坂明彥氏その人なのです。彼は台湾に約2週間滞在し、日中は協櫻のスタッフと共に設計の検討と議論を重ね、夜は毎晩食事に招待し、ホテルまで送迎するという日々を過ごしました。その2週間のあいだに、完成間近だった設計はさらに徹底的に見直され、改良が施されたのです。

主要な改良点は、オルゴールの付属部品――たとえば側面回転や中心回転などのパーツです。従来のベースには、追加の鉄板を一枚取り付け、その鉄板に穴を開け、さらに複数の伝動ギアを配置する必要がありました。機種ごとに仕様が異なるため、それぞれの機種ごとに鉄板とベースを修正しなければなりませんでした。そこで、すべての機種を持ち寄り、追加で穴あけ鉄板が必要な箇所を新しいベースに統合しました。これにより、基本的にすべての付属部品機種では、もはや鉄板を追加する必要はなく、パーツを置くだけで使用可能になりました。

「この改良によって、コストを大幅に削減できました。」

台湾の利益を守るためのビジネス戦略

新しいミニムーブメントの開発の最優先目的は、過去の大幅な赤字をできるだけ早く補うことでした。

「だから、見積もりには一工夫を加えたのです」

例えば、コストを10元合理化できる場合でも、慎重な姿勢から総経理は報告書上では6元しか合理できないと記載しました。これは、日本側からすぐに仕入れ価格の引き下げを要求されないようにするためです。

一方で、協櫻台北営業部には、新しいミニムーブメントの量産が可能になったことを伝えました。合理化は行われているものの、新機種の生産ラインがまだ調整中であるとして、新しいコスト計算表は意図的に台北営業部に送らず、旧機種の価格を維持して販売するよう指示しました。

赤字から黒字へ転換

新しい機種の販売価格は当初から旧機種と同じに設定され、コスト削減により自然と利益が出始めました。社員は控えめに、しかし着実に販売を続け、月間で約40万個の注文が入り、わずか3年で6,000万台湾ドルの赤字をすべて取り戻しました。

日本側も、協櫻がこの機種で3年間連続赤字だったことを理解しており、協櫻が黒字化を達成した後にようやく価格引き下げの要求を開始しました。

この時点で、過去の連年赤字により、Sankyoは協櫻の持ち株を14.9%まで引き下げて撤退しており、経営権は台湾側に戻りました。総経理の職も日本から指名される必要はなくなり、黄総経理はこの機会に日本側を代替し、新任総経理の座に就きました。

(注:海外の合弁会社で日本側が15%以上の株を保有すると、売上高は日本本社の計算に含まれます。しかし、日本側も長年赤字が続いていたため、台湾の赤字を本社に含めないよう、持株を14.9%に調整しました。)

自社の社員まで騙すのか?

総経理に就任した後、新型ミニムーブメントの量産は順調に軌道に乗りました。管理上の正確性を期すため、総経理は新型ミニムーブメントのコスト計算表を改めて作成し、台北営業部に送付しました。

営業部のマネージャーは、新しいコスト数字を見て驚きました。「これほどコストが下がっていたのか、だから利益が出せるのか!なぜもっと早く営業部に実際のコストを説明しなかったのか?営業担当は、実際のコストを把握して初めて顧客と商談できるのに!」と。

営業担当の心理として、当然「安ければ安いほど売れる」と考えます。薄利多売の原則ですね。もし本当のコストを伝えてしまうと、新型ミニムーブメントはこれだけ利益が出るのだから、営業担当は勝手に値下げして売ろうとしてしまいます。もっと安く売って量を増やそうと考えてしまうかもしれませんが、それは必ずしも正解ではありません。ミニムーブメントの市場規模は限られており、需要も決まっているため、薄利だからといって多く売れるわけではないのです。

ミニムーブメント:台湾が初めて自社設計したオルゴール

このように、ミニムーブメントは実質的に協櫻が初めて自社開発したオルゴールです。新部品用の金型費や生産ライン改装費として約1,100万台湾ドルを投資し、日本の自動化振動板生産機も台湾に移設しました。その結果、世界中のミニムーブメントは協櫻が開発したバージョンを使用し、100%台湾で生産されるようになりました。

「この製品だけで、協櫻は10年間利益を上げ続けたのです。」

模倣が始まった

当時、オルゴール産業がまだ盛況だった頃、中国には協櫻のミニムーブメントを模倣する工場が複数存在していました。例えばある時、オルゴール業界の取引先が協櫻に7万個のミニムーブメントを注文しました。当時、総経理は「相手の商売は順調なのだな」と思い、このような大量注文に驚いたそうです。しかし納品後、突然「今回のロットは不良率が高すぎる」と連絡が入り、1,200個が不良品として判定されました。

不思議に思いながらも、不良品は一旦返送してもらうことにしました。しかし返送された商品を品質管理が検査したところ、Sankyo の商標が付いていたのはわずか70個だけで、残りの1,100個以上は TOYO の商標が付いていました。なんと模倣品が協櫻の正規品に混ざってしまい、自分たちの模倣品の不良品まで誤って協櫻の製品に混ぜて返送してしまっていたのです。

ミニムーブメントが10年後に衰退した理由

香港からの注文が最も多かったものの、協櫻の合理化設計は非常に優れていたため、下流の業者が簡単に部品を模倣できることに気づきました。そのため、基本的なムーブメントの注文は依然として行われていましたが、実際にはこっそり部品の自社生産も始めていたのです。

さらに大陸の韻声(Yunsheng)もミニムーブメントの生産方法をついに習得しました。利益が見込めるため、多くのメーカーは公然と模倣を行いました。しかし協櫻の特許はその後失効していたため、生産を止めさせる手段はなくなっていました。結果として、多数のメーカーによる過酷な競争が起こり、最終的に販売は徐々に落ち込んでいったのです。

Mr. Christmas の物語

ミニムーブメントの物語と同時期に、協櫻にはもうひとつの製品ラインである TDM が存在していました。TDM(MOTOR DRIVE DISCPLAYER)は、20音階のモーター駆動オルゴールを指し、円盤式オルゴールやパンチカード式オルゴールなどが含まれます。

TDM 20音階の機種では、振動板の鋼片のみが日本から供給され、それ以外の部品はすべて協櫻で生産・組み立てられていました。ただし、それらの部品はすべて日本 Sankyo の設計図に基づいて製造されています。つまり、TDM は日本設計の機種であり、日本国内での生産が終了したため、台湾側はあくまで受託生産を担っていた、という位置づけになります。

TDM機種の販売量だけを見ると、実際には唯一の購入先がアメリカのMr. Christmas オルゴールでした。Mr. Christmas は香港のSankyoに注文を出し、協櫻が香港Sankyoからの注文を受け、実際の生産を担当していました。

しかし、TDMの注文はピーク時の年間15万台から、後にほぼゼロに急落しました。一体何が起こったのでしょうか。ここで語るのは、Mr. ChristmasのTDMオルゴールOEMの物語です。

Mr. Christmas の値下げ戦略

Mr. Christmas は販売量が非常に大きかったものの、サプライヤーに対して非常に厳しい条件を課していました。なかでも悪名高い「特徴」があり、それは毎年必ずサプライヤーに対して 10%以上の値下げを要求することでした。しかし、Mr. Christmas の注文量は圧倒的に大きく、どのサプライヤーもできる限りその要求に応じざるを得ませんでした。

当時、協櫻もこの大口顧客からの値下げ要求に対応するため、値下げ後でも利益を確保できるよう、最終的には TDM の生産ラインを台湾から中国へ移転し、製造コストを下げる以外に道はありませんでした。しかし、この値下げ要求はオルゴールムーブメントだけでなく、木箱や各種パーツなど、すべてのサプライヤーに対して毎年10%以上の値下げを求めるという徹底した方針だったのです。

致命的な注文の誘惑

Mr. Christmas の元々の木箱サプライヤーは「海山」で、埔里・敲敲木工房(KOKOMU)の経営者の父親が運営していた工場です。海山は中国・恵州に工場を設立し、Mr. Christmas の注文を受けていました。注文量が安定していたため工場は大規模化し、従業員は約2,000人にまで増えていました。しかし、毎年の値下げ要求に耐えきれず、最終的には Mr. Christmas の注文を断ることになり、経営も立ち行かなくなったため台湾へ撤退しました。

その後、Mr. Christmas はさらなるコスト削減のため、台湾企業に代えて「創藝」という中国の会社に生産を委託しました。しかし、この「毎年10%以上の値下げ戦略」に加え、さまざまな理由での支払い遅延により、創藝も経営が立ち行かなくなり、事業を終了しました。

海山と創藝が相次いで倒れたことで、Mr. Christmas はOEM業界での信用や評判を完全に失い、大型木箱の注文を引き受ける工場はなくなりました。こうして Mr. Christmas は次第に大型オルゴール市場から姿を消していったのです。

つまり、Mr. Christmas の大型オルゴールが市場から消えた理由は、決して製品の売れ行きが悪かったからではありません。むしろ、過度な利益追求の結果、大型木箱の生産委託先を確保できなくなったことこそが最大の原因でした。

そして、Mr. Christmas の大型オルゴールの注文が消滅したのに伴い、協櫻の TDM の受注も急速に縮小していくことになりました。

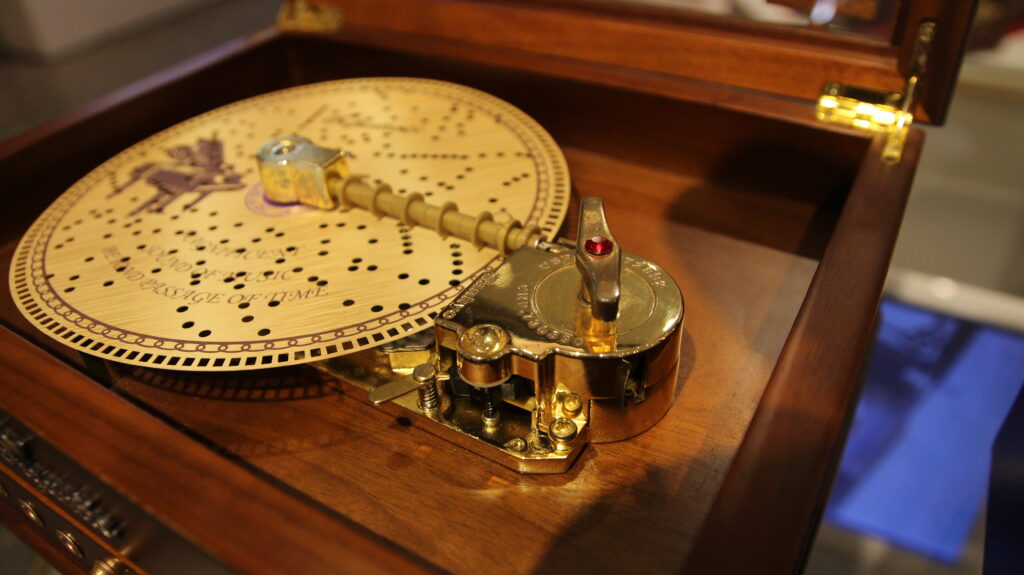

TDM の台湾での改良

Mr. Christmas がオルゴールの生産を中止した際、協櫻に対して悪質な注文キャンセルを行ったことから、協櫻には TDM 用の振動板が大量に在庫として残ってしまいました。倉庫には処理しきれない部品が積み上がり、状況が深刻化していたため、協櫻の開発チームは TDM の部品を活用した新製品づくりに取り組むことになります。

例えば、紙製ディスク式の機種は台湾で開発されたものです。もともとディスクは PVC プラスチック板を使用し、その円盤を回すのはゴム製のローラーでしたが、回すうちに円盤が滑ってしまいました。原因はゴムの経年劣化による摩耗で、滑りやすくなり、円盤を正しく回せなかったのです。

そこで協櫻の開発者は、ゴムでは耐久性が不十分で、最終的には下に摩耗粉が溜まることに着目しました。そこでゴムローラーを廃止し、円盤に四角い穴を開け、ギアで回す方式に改良しました。この部分が台湾協櫻による最適化です。現在でもゴムローラー方式を使用しているのは、日本からの注文品だけで、たとえば CITYZEN のオルゴールクロックなどは今も旧式の機構を採用しています。

ゼンマイ式ディスクオルゴール

さらに、もともとディスク式オルゴールはモーター駆動でしたが、ほとんどの人がオルゴールを一日中聴くわけではないことを考慮し、協櫻はゼンマイ式の機種を開発しました。この発条は本来、日本のベビーベッド用オルゴール向けに使われていたもので、全長は180センチ、1回巻けば約20分再生できる仕様です。協櫻はこれをディスク式オルゴールに搭載し、ゼンマイを巻き終えると6分間回転するよう調整しました。このモデルはアメリカと中国で特許を取得しており、後には日本にも輸出されました。

注目すべき点は、これらがすべて台湾協櫻による設計であるにもかかわらず、ブランド名は Sankyo となっていることです。これは、日本の Sankyo が協櫻の株式を保有していること、そして協櫻も Sankyo ブランドの使用許諾を得ているためです。

「3S」:日本Sankyoオルゴールの野心の頂点

Sankyoは、総投資額450億日本円を投じ、日本長野県諏訪郡原村に3S機種専用の全自動化工場を建設しました。簡単に言えば、トラックで金属ブロックやプラスチックペレットを運び入れると、完成したオルゴールムーブメントがそのまま出てくる──そんな完全自動化を実現した工場です。

これは非常に大きな工場で、合計三本の自動化生産ラインを備えています。日本Sankyoの野心の頂点を象徴するプロジェクトでした。しかし同時に、これが日本のオルゴール産業が衰退へ向かう、転換点にもなったのです。

「3S」全自動生産ラインは誤った決断

当時、日本が「2S」機種の生産ラインを台湾に移した時点で、すでに半自動化の生産体制でした。もしそのとき「3S」の開発だけを行い、全自動化生産ラインを作らず、工場を中国に移設して半自動生産ラインを使い続けて「2S」や「3S」を生産していれば、現在の中国で「韻声」が出現することはなかったでしょう。

当時、中国の月給はわずか100人民元ほどでした。450億円もの巨額投資は、設備の年間減価償却費だけで、数万人の従業員を中国で雇用できる金額であり、実際にはこれほど多くの工員は必要なかったのです。

三協の全自動化工場が完成して数年も経たないうちに、「韻声」は中国に設立されました。協櫻が当時、韻声を視察した際、人海戦術による振動板の手作業調律だけで数百人が同時に作業しているのを見て、非常に大きな衝撃を受けました。

人件費は実際、機械より安い

結局のところ、日本の全自動生産ラインで生産したコストは、中国での人海戦術による生産コストよりも高くなってしまいました。設備の減価償却費や維持費があまりにも高いため、価格競争力で劣り、受注が減少し、自動化生産ラインはフル稼働できる状況ではありませんでした。しかし、状況はすでにこうなっており、日本はやむを得ず、中国の競争に対応するための調整を行うしかありませんでした。

Sankyoは協櫻に中国進出を要求したが実現せず

Sankyoの自動化生産の「3S」機種が韻声の人海戦術による低価格戦略で打ち負かされ、生産量が崩壊した結果、Sankyo自身の広州工場でさえオルゴールの生産を断念しました。さらに、韻声が特許を侵害して模倣生産しているとして河南省の裁判所に提訴しましたが、韻声グループは事実上中国の国営企業に近い存在であったため、訴えは認められませんでした。

やむを得ず、韻声との価格競争に対応し、長年Sankyoオルゴールを使用している顧客への供給を続けるため、日本側は協櫻に対して中国に2,000人規模の大型「3S」加工拠点を設立し、年間3,000万台の生産を行う案を打診しました。

しかし、当時中国の韻声がすでに勢力を拡大し、ノーブランドの雑多なオルゴールも市場にあふれていたため、協櫻は中国進出による後発優位は得られないと判断しました。結局、日本側からの「3S」オルゴール生産のための中国進出要請を辞退しました。

南吉のSankyo中国工場

このため日本側は当時台湾最大のオルゴール販売代理店であった「南吉」に打診しました。日本側は3Sの生産を間もなく中止する予定であり、協櫻も中国進出の意欲がなかったため、オルゴール販売を主力事業とする南吉は事業継続が危ぶまれ、やむを得ず中国での工場建設を引き受けることに同意しました。

そのため、協櫻は南吉のために中国に「3S」の初めての生産ラインを設置し、最初の従業員育成も支援しました。Sankyoの広州工場はすでに閉鎖されていたため、南吉は中国におけるSankyoの唯一の生産および販売代理となり、年間生産量は2,000万台に達しました。

協櫻が最終的に中国・東莞に工場を設立した理由:一つ目

中国は鄧小平氏による改革開放以降、多くの外国企業が次々に中国へ進出して投資や生産を行うようになりました。当時、協櫻と取引していたサプライヤーは合計で約100社にすぎませんでしたが、それぞれの取引規模は非常に大きいものでした。しかし、中国の開放後、そのうち90社以上が事業を中国に移転してしまいました。

当初、ほとんどの台湾企業は広東省周辺に拠点を置いたため、協櫻は追随する必要はないと考え、台湾から中国へ輸出すれば十分だと判断していました。日本のSankyoが協櫻に「3S」機種を中国で生産するよう求めても、協櫻は動こうとしませんでした。

しかし、その後、台湾企業の拠点は次第に広がり、天津、北京、さらには四川などの地域にも進出しました。顧客から「台湾からの輸出では距離が遠すぎる」との不満が出るようになりました。加えて、当時は関税に加え付加価値税も課せられ、合計で30%以上に達し、税負担が利益を大きく圧迫していました。その結果、上下流の産業チェーンがすでに中国に移転している状況を受け、協櫻もやむを得ず、最終的に東莞に工場を設立し、中国現地で台湾企業にサービスを提供し、事業を展開することとなりました。

協櫻が最終的に中国・東莞に工場を設立した理由:二つ目

もともと「3S」と「2.5S」を生産していたSankyo広州工場が閉鎖されたのち、大陸南吉はコストが低く生産量も多い「3S」機種の製造を引き継ぎました。一方で、コストが高く、主要な機能は「3S」と同じである「2.5S」機種は受注を見送りました。「3S」の部品の大部分がプラスチック製であるのに対し、「2.5S」は従来の「2S」と同じく金属外装を採用しており、金や銀などのメッキ加工が可能で、ムーブメントが見えるタイプのオルゴールに適しています。しかしコストは高く、数量は少ないです。

当時、協櫻の第六代総経理であり、Sankyo 広州工場の最後の総経理でもあった丸山氏は、南吉が「2.5S」の生産を引き受けなかったことを非常に惜しいと考えていました。「2.5S」は広州工場時代でも年間250万台の市場需要があり、コストは高いものの付加価値も十分に高かったからです。そこで丸山氏は、協櫻が中国に工場を設立して「2.5S」の生産を引き受けることを提案しました。

同時に、当時の中国の低賃金を活かし、多くの人手を必要とするTDM機種の生産も中国工場へ移転することで、TDM のコストを合理化し、利益を生み出すことも期待されました。

こうして協櫻は2002年1月、広東省東莞市企石鎮にて、中国でのオルゴール生産の第一歩を踏み出しました。

日本の「3S」におけるコスト削減対策

日本は「3S」機種のベースを協櫻に委託してコスト合理化を行い、もともと40グラムあったベースを36グラムに軽量化しました。生産方法も見直して、ベースは台湾や中国で調達する方式に変更され、さらにギアやプラスチック製のゼンマイカバーなどの部品も両岸(台湾・中国)で調達するようにしました。そして、協櫻の中国工場で振動板とシリンダーを除いた半完成品として先行組立を行い、それを日本へ送り最終組立を行う流れに改められました。この段階で、シリンダーと振動板の製造および調律は、従来の全自動生産ラインの一部工程を使用して行われました。

以前は、ゼンマイカバーに「Sankyo Japan」と表記されていましたが、ゼンマイカバー自体が中国で生産されるようになったため、法規上「Japan」という生産地の表記ができなくなりました。そのため、ゼンマイカバーの表記はすべて「Sankyo」に変更され、日本製であることは日本の新たに発注した外箱で示されるようになりました。

日本の失敗作「4S」機種

日本では、全自動生産の「3S」機種だけでなく、第四世代となる「4S」機種も開発されていました。その理由は、ベースの材料である亜鉛合金の価格が高騰したため、コストを下げるために亜鉛合金に代えてプレス加工による鉄板製のベースを採用したからです。

しかし、顧客には受け入れられませんでした。「4S」のベースは鉄板をプレス成形しているため十分な高さが確保できず、結果として振動板を斜めに取り付ける構造になってしまいました。これにより、全体的な美観や高級感が損なわれ、消費者にとって魅力が薄れてしまったのです。

「4S」が失敗した理由は音質ではなく、外観が顧客に受け入れられなかったことにありました。

台湾協櫻が開発した「5S」機種

このような状況の中で、中国・南吉の「3S」と協櫻の「2.5S」による、同じ Sankyo ブランド内での価格競争を打破するため、合弁会社・日本三協の同意を得て、協櫻は独自に「5S」機種の開発に着手しました。また、黒色の「3S」と見た目で明確に区別できるよう、ケースをあえて緑色に変更しました。

「5S」は「3S」機種が抱えていた欠点を改善しました。たとえば、緑色の香箱カバーはガバナーの保護を強化し、輸送時の押し潰れを防止します。また、ベースの重量を 41g から 30g へ削減し、品質を維持したまま大幅なコストダウンを実現しました。

開発完了後、協櫻は「5S」のサンプル10台を日本に送り、「3S」とのブラインドテストを実施しました。その結果、日本側の全員が両者の品質の差を見分けられず、設計の成功が証明されました。「5S」はわずか 30g に対し、「3S」は 41g です。重量削減はコスト削減を意味しますが、品質は同等のまま――協櫻はこの困難な課題を見事に達成したのです。

さらに、「5S」機種は台湾の経済部工業局による 2009 年「伝統産業技術開発計画」の補助対象にも選ばれ、特許も取得することで、中国・韻聲やその他のノーブランド品による侵略的な商業競争から守る体制も整えました。最終的には量産化にも成功し、現在では協櫻の 18N オルゴールの主力機種となっています。

日本も驚かせた「5S」

最後に、日本Sankyoの営業部長は特に台湾協櫻に、「いったいどうやって実現したのか?設計上の突破点はどこにあるのか?」と尋ねてきました。

すると、黄総経理はこう答えました。

「そんなことを詳しく教えると思いますか?」

「突破のポイントを言葉で説明するのは難しいですが、私たちは努力を積み重ねて完成させたのです。」

緑色のゼンマイカバーに施された模様も、日本側がサンプルを見た後、「彫り模様があったほうが美しい」と提案し、図面を提供して台湾側が修正したものです。これも台日協力の成果といえます。

日本 Sankyo も「5S」を採用はしましたが、やはり「3S」は自社設計であり、かつ全自動化生産を成し遂げた機種という思い入れが強く、現在日本国内で主に販売されているのは「3S」機種です。つまり、台湾または中国で製造された半組立部品を長野県諏訪郡原村の工場に送り、そこで櫛歯とシリンダーの最終組立を行った機種なのです。

協櫻の台湾工場と中国東莞工場の関係

協櫻の台湾工場と中国工場は、明確な分業体制を取っています。台湾工場は日本から移設されたミニムーブメントの自動化生産ラインを引き継ぎ、主に振動板の生産を担当しています。具体的には、プレス加工、切断、研磨、調律を行い、二本の自動生産ラインで稼働しています。ミニムーブメントのシリンダーも台湾で製造され、その後中国工場へ送り、最終組立を行います。つまり、台湾工場は重要部品の製造、中国工場は組立を担う体制です。

その後、日本側の要請により、ミニムーブメントの一部自動化ラインが中国・東莞工場へ移設され、現在は両拠点での共同分業となっています。現行の生産体制では、海外向けの受注品は中国工場から出荷されます。一方、台湾製ムーブメントの注文は多くはありませんが、現在も台中・霧峰の工場で生産が続けられています。

台湾には他にオルゴール工場はあるのでしょうか?

黄総経理はかつて台湾玩具公会の理事を務めたことがあり、その在任中に、玩具産業でのオルゴール需要が非常に多かったため、公会が工業技術研究院にオルゴールの開発・量産を委託しようとした計画があったと耳にしたことがあるそうです。しかし、その計画は成功しなかったのか、あるいは実行されなかったのか、最終的に進展はなく立ち消えとなりました。

そのため、協櫻が登場する以前、台湾にはオルゴールを生産する工場は全く存在しませんでした。協櫻が参入してからは、総経理は過去に二度、部品供給業者から「同業他社がオルゴールを模倣するため金型を作っている」という情報を受け取ったものの、市場で実際に製品を見かけることはありませんでした。つまり、台湾にも自社でオルゴールを生産しようとした工場はありましたが、いずれも最終的には成功に至らなかったということです。

唯一、比較的確かな情報としては、日本の東洋(TOYO)オルゴールが、台湾のオルゴール代理店「高美」と協力し、台北・北投に「華美」という工場を設立してTOYOブランドのオルゴールを生産しようとしたという話があります。ただし、黄総経理自身は、その工場で実際に生産された製品を見たことがないとのことです。華美は後に中国・天津へ移転し(つまり、前述したミニムーブメントの模倣品を生産していた工場だということ)、日本東洋のオルゴールを生産し続けました。現在、華美はすでに廃業し、中国側に売却され名称を変えて運営されていると聞いています。

より多くの台湾人にオルゴールの歴史を知ってもらうために

台湾において、協櫻が唯一のムーブメント工場であり、すでに40年以上の歴史を持っています。しかし、実際にどれだけのムーブメントが台湾のオルゴール販売業者に供給され、世界中に輸出されていたのかを知る人はほとんどいません。台湾の人々の認識では、「ムーブメント」という言葉自体を知らず、「オルゴール」しか知らません。そしてその「オルゴール」に対する認識も、せいぜい二種類に限られており、一つは踊る人形付き、もう一つはジュエリーボックスなのです。

例えば、霧峰文化協会の設立当時、霧峰林家宅園(霧峰区にある台湾五大家族の一つである霧峰林家の邸宅と庭園または林家花園)が主導していた際、林家宅園のCEOが協櫻を訪れ、黄総経理にこう尋ねました。

「聞いたところ、霧峰ではオルゴールムーブメントを生産しているんですか?」

「はい、もう40年以上やっていますけど。」

「どうして全然知らなかったのかね…?」

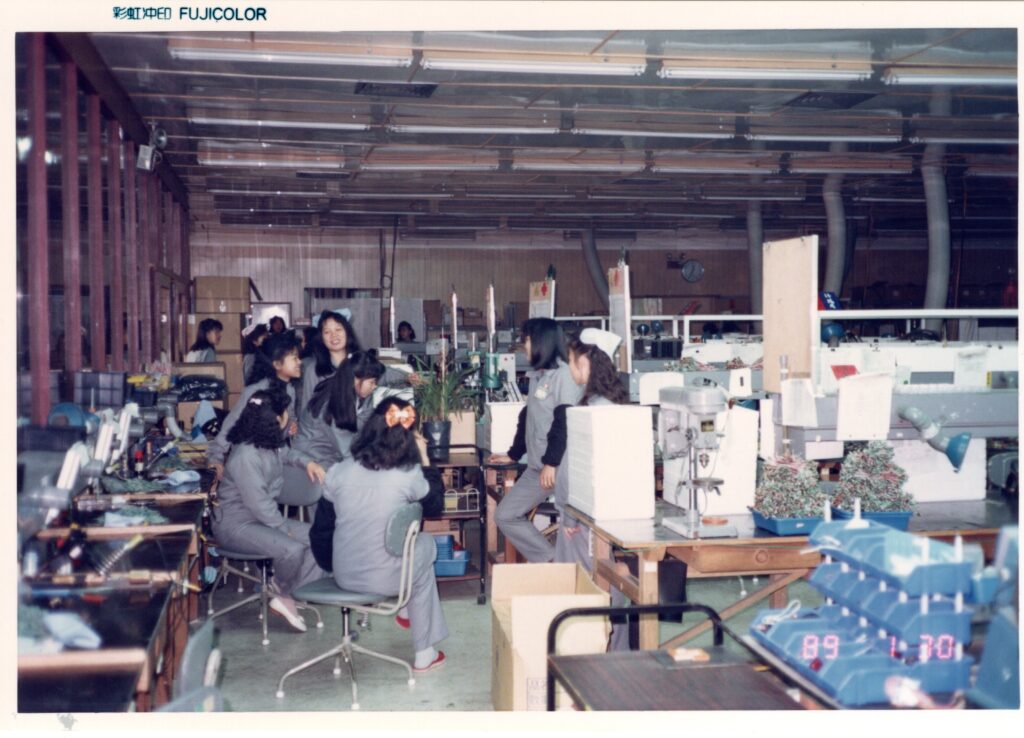

協櫻はこれまで消費者とほとんど接点がなかった

協櫻の顧客はすべて企業であり、彼らはオルゴールのムーブメントを購入し、箱やケースに組み込んでオルゴールとして販売していました。顧客は多くはなく、100社ほどしかおらず、すべてオルゴールの生産メーカーでした。そのため、ムーブメントを買いたい人は自然に協櫻を訪れるだけで、協櫻側は広告を打つ必要がなかったため、ほとんどの人が協櫻のことを知らなかったのです。

実際のところ、多くの人はムーブメントに様々な音階があることを知りません。18音や12音(「2S」時代の選択肢で、「3S」導入後に18音に統一され、現在は生産終了)、20音、22音、23音、50音、70音、さらには100音以上のものもあります。しかし、誰が知っているのでしょうか?ほとんどの人は知らなかったのです。

「オルゴールにはこれほど多くの種類があり、バレリーナやジュエリーボックスだけではないことをすべての人に知ってもらいたいです。」

台湾現代ミュージックベル博物館を設立するまでの道のり

博物館が入る建物は、もともと電子オルゴールの工場でした。生産ライン撤去後は空きスペースとなり、2015年から2017年にかけて、ちょうど協櫻のベテラン社員の退職ラッシュが重なったこともあり、社員の退職金問題を解決するため、一部の土地を売却しました。(※台湾の旧労基法では、退職金準備金を一括で積み立てる必要がありました)

社員が大幅に減少し、工場も空きスペースとなり、電子生産ラインも稼働しておらず、ミニムーブメントの生産量も大幅に減少しました。こうして、台湾の協櫻が今後も存在する価値があるのか、という議題が本格的に議論されることになりました。

2010年頃、当時の総経理はすでに博物館の準備を考え始めていましたが、これらの資料やさまざまな形式のオルゴールのサンプルをどうやって収集するかが課題でした。過去にムーブメントを販売していた顧客の多くは、オルゴールとして作り、展示棚にいくつかサンプルを残していました。

「私は、一軒一軒訪ねて、『昔のものを一ついただけませんか?あるいは購入させていただけませんか?』と尋ねました。」

もちろん中にはお金を受け取るのを遠慮する方もいましたが、こうして少しずつ収集を続け、数年間かけて集めました。博物館のコレクションの大部分は、総経理がこの数年間で顧客のもとへ足を運び、収集したオルゴールです。アンティークオルゴールがFacebookなどで売買されているのを見かけると、総経理は林麗玫マネージャーと一緒に車で出向き、直接確認し、個人所有のオルゴールも博物館のコレクションとして収集しました。

私たちの現代ミュージックベル博物館への期待

全体的に見れば、オルゴール産業の縮小は厳しい現実として進行しています。前の記事で述べたアメリカでの著作権訴訟、中国での低価格販売に加え、協櫻から頻繁に聞かれるキーワードには、中国の贅沢品規制、パンデミックの影響、戦争、さらにはアメリカの関税などがあります。台湾のオルゴール産業は、実際にはすでに崩壊しているのです。今考えるべきことは、復興の方法ではなく、停止ボタンがいつ押されるかを静かに見守ることです。

この数年間の経験を経て、私たちは徐々に理解するようになりました。もしかすると、時の流れに順応することこそが、天地万物が従うべき道なのかもしれません。オルゴールはヨーロッパから始まり、アメリカ、東南アジア、日本、台湾、そして最終的に中国へと移ってきたのです。だからこそ、感傷に浸るよりも、今あるすべてを記録することが必要だと思います。

黄龍溪総経理がインタビューの最後に語った言葉の通り:

「台湾にオルゴールがあり、霧峰にもオルゴールがあります。皆さんに知ってもらいたいと思います。なぜなら台湾にはすでに40年以上の歴史があり、多くのオルゴールムーブメントがありますが、それを作るのは協櫻ただ一社だけだからです。だからこそ協櫻は博物館を設立し、この文化と歴史を保存し、台湾唯一のオルゴール文化を次世代へと継承していく必要があるのです。」