從記憶到現代:與音樂盒的四十年之約

從記憶到現代:與音樂盒的四十年之約

(作者:Muro Box 創辦人馮振祥,依據2025/02/27 對黃龍溪總經理的訪談內容作整理)

感謝各位對我們 深入音樂盒的故鄉 報導的熱烈回響。為了讓各位能夠對音樂鈴在台灣的故事,能有更深入的了解。我們再次訪問了協櫻的黃龍溪總經理。

文章太長看不完?我們準備了 Podcast 的版本,讓你用聽的了解音樂鈴在台灣的故事:

協櫻是台灣唯一的音樂鈴工廠,至今已超過 40 年,從代工到創新,成立現代音樂鈴博物館,見證了台灣產業轉型的歷史。與我們一起重新認識這屬於台灣的「音樂鈴時代」:

- 音樂鈴在台灣的開始

- Sankyo 音樂鈴產品線的演進與技術轉移

- 市場的競爭與策略

- 博物館的成立

70年代的世界音樂鈴市場

時間倒回至70年代。當時全球音樂鈴機芯的總需求量年約為9800萬台,而台灣為全球最大的音樂盒需求市場,單台灣市場就佔了約3000萬台。值得注意的是,這個需求不是內銷,而是外銷。台灣作為最終組裝的基地,自日本或是馬來西亞進口音樂鈴機芯。在裝進去水晶球或是娃娃的身體後,變成完整音樂盒再轉出口至全世界各地。

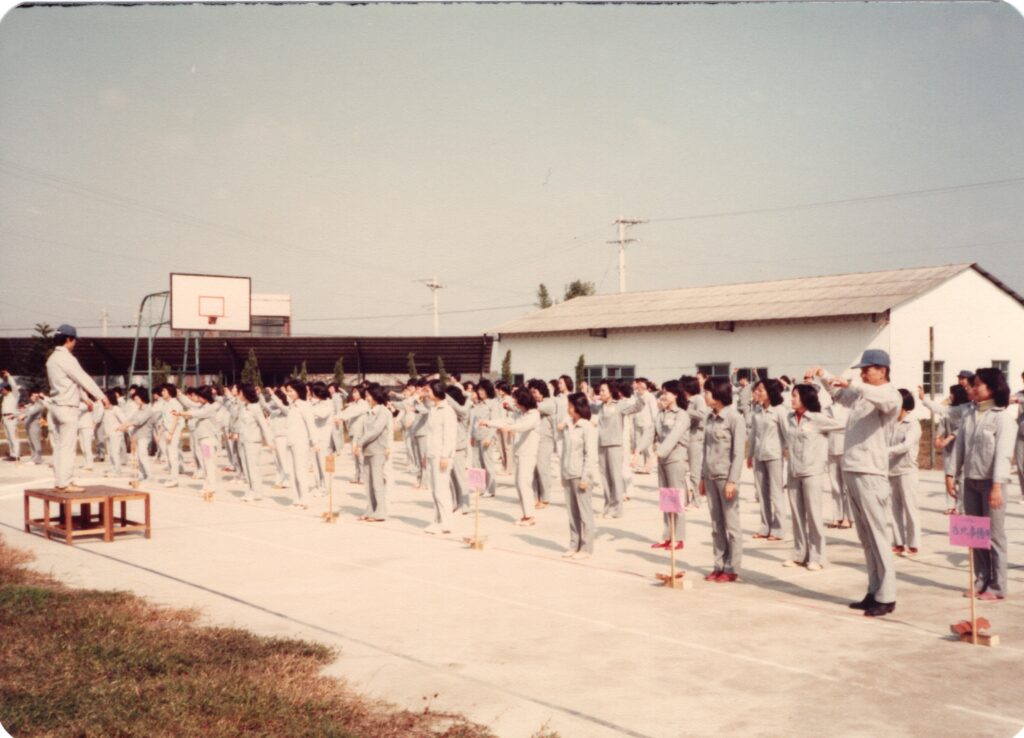

這其實符合當時台灣的產業結構,就是台灣有著優秀且廉價的勞工,所以進口機器大量生產的零組件後,利用廉價人力組裝並再次出口。

當時的日本,因為突破了音樂鈴大量生產的技術限制,就像是現在大陸的音樂鈴用低價傾銷一樣,日本用價格戰將所有歐美的音樂鈴製造商都打的一敗塗地。以三協 (Sankyo)為首,當時日本總共五家 (東洋,三洋,三信,清水,三協) 生產音樂鈴的廠商,瓜分著全球 95% 的音樂鈴市場。但這個情況突然即將改變。

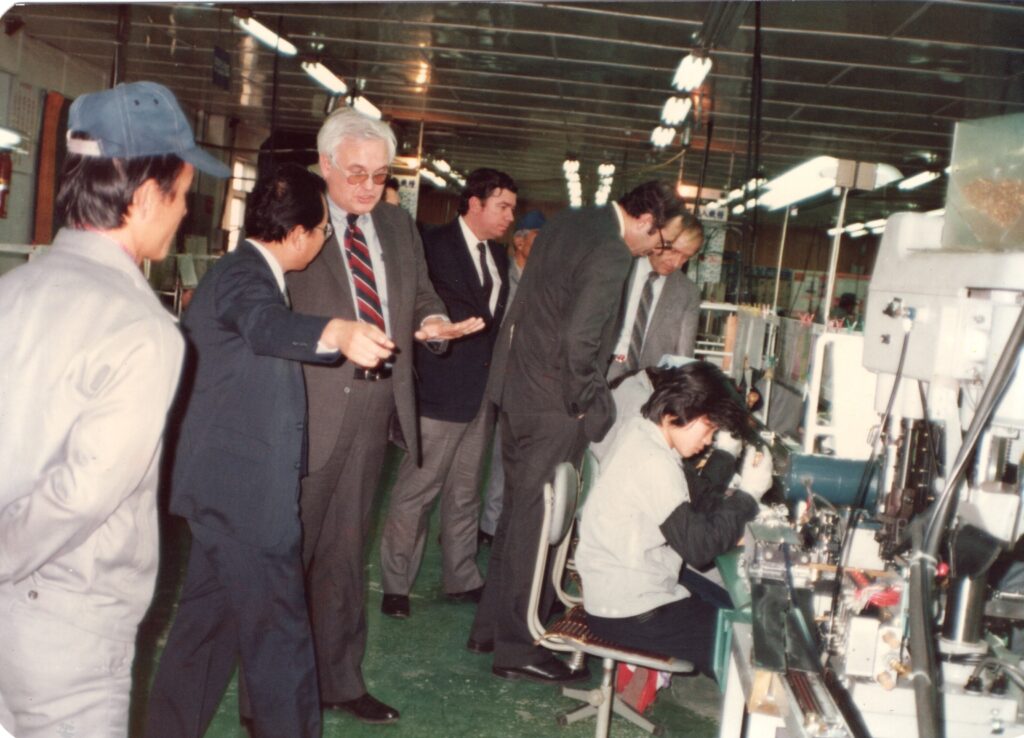

日本三協精機 (Sankyo Seiki Mfg. Co., Ltd.) 的台灣版圖

Sankyo 的營業部門突然收到了一個情報,因為台灣在 70 年代是全球最大的音樂盒需求外銷組裝市場,他們的四個對手計畫將聯合在一起,直接在台灣建立大型的音樂鈴生產基地。如果這情報是真的,那對手將可以進一步降低音樂鈴生產成本,立即讓Sankyo在價格戰上居於弱勢。因此雖然 Sankyo 已經在馬來西亞建立了音樂鈴的生產基地,但現在必須盡全速的跟進,在台灣也建立大型生產基地。

協櫻的建廠原因與選址過程

受限於當時的台灣法規限制,在台灣獨資成立的外商公司,其所生產的產品必須50%以上直接外銷。所以日本Sankyo音樂鈴事業部在台灣的新工廠,必須另外尋找台灣的公司進行合資,方能100%內銷台灣 (註:內銷給經銷商,最終出口)。

當時的 Sankyo 其實已經有在高雄加工出口區投資設廠,生產家電部品,因此就詢問了因製造計時器(timer)和三協有技術合作關係的台灣三櫻電機股份有限公司,希望能透過他們在台灣建立生產音樂鈴的基地。因此,結合了三協、三櫻,兩家公司各取一字並合資,協櫻精密工業股份有限公司,正式成立。

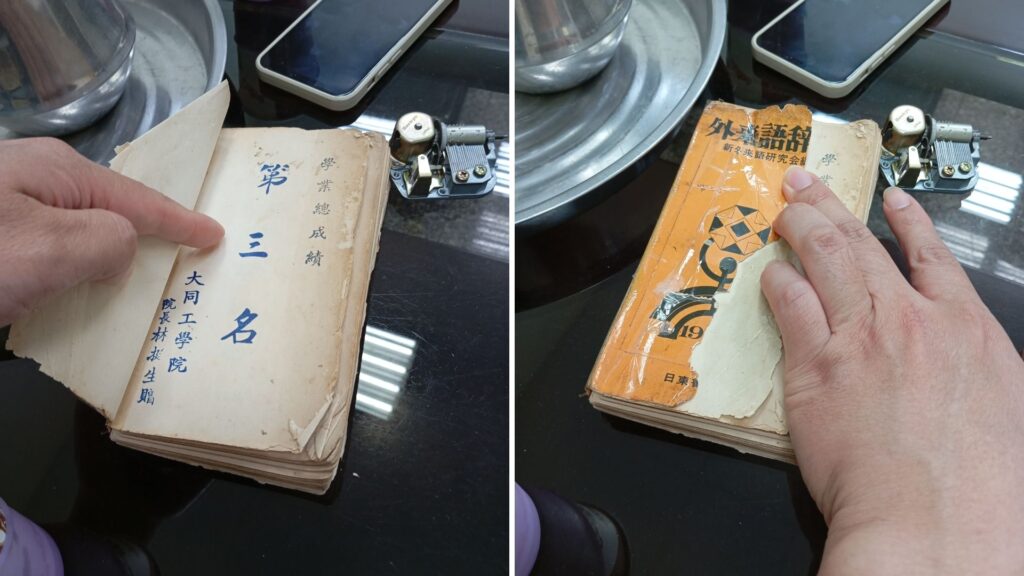

因為面臨著對手有意來台聯合生產的緊迫壓力,台灣協櫻廠的籌備時間非常的短。現任黃龍溪總經理在協櫻成立前是三櫻的技術課長,因為前一份工業設計的工作在大同工學院受過三個月的日文訓練,在僅略懂基本日文溝通的情況之下,就被派到日本進行21天的實習,並立即回台灣籌備設廠。1979年四月才成立公司,八月就投入生產,可見當時的緊急程度。

協櫻最初在台北五股工業區尋找廠房,但因為五股工業區現有廠房的樑柱在廠房的中間,生產線的直線空間不夠長,因此不符合日方對音樂鈴生產線動線的需求。最終,因為協櫻當時的董事長林敏舜先生是霧峰人,於是就動念在霧峰尋找適合的廠房。正好「德昌建設」當時正在霧峰規劃南勢工業區,因此最終在幾經波折之下落腳在了霧峰。

日本Sankyo與協櫻經營權的折衝

由於台灣舊公司法規定,外資在台合資企業不可以持股超過49%,因此日本 Sankyo 的持股一開始就是 49%未過半。但音樂鈴是Sankyo的創業產品,深知音樂鈴的經營手法,經與台灣方面交涉後,日方取得了實質的經營權。

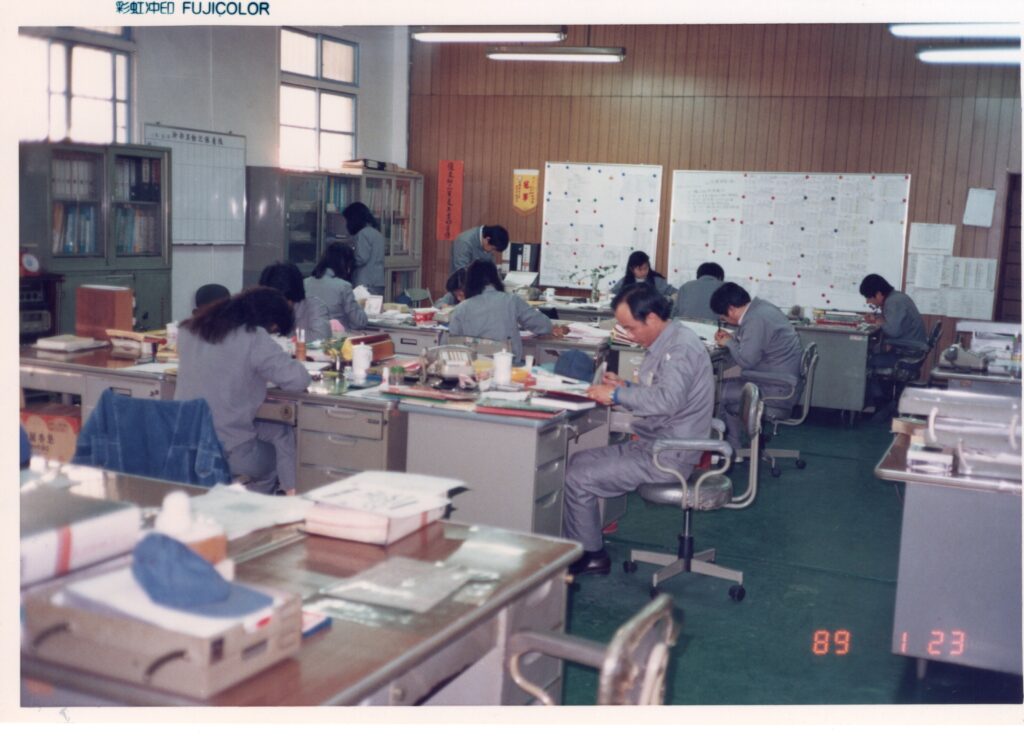

因此從總經理到廠長到各部門經理,長期都是由日方指派人員擔任。日本方面會定期派遣人員(例如三個月、五個月或六個月)來台支援和培訓。黃總經理雖然當時實際負責台灣的建廠任務,但第一個職位也只是「製造課長」。這反映了當時日本製造業的技術優勢,導致台灣即使持股過半,仍只能在董事會發言的經營現實。

協櫻的前幾任總經理皆為日本人,其中第四任總經理松島浩更是從Sankyo馬來西亞廠調任而來,他在馬來西亞工作了六年,在台灣擔任總經理九年。第六任總經理從Sankyo廣州廠卸任後即行來台就職。現任黃龍溪總經理在2004年接任第七任總經理迄今。

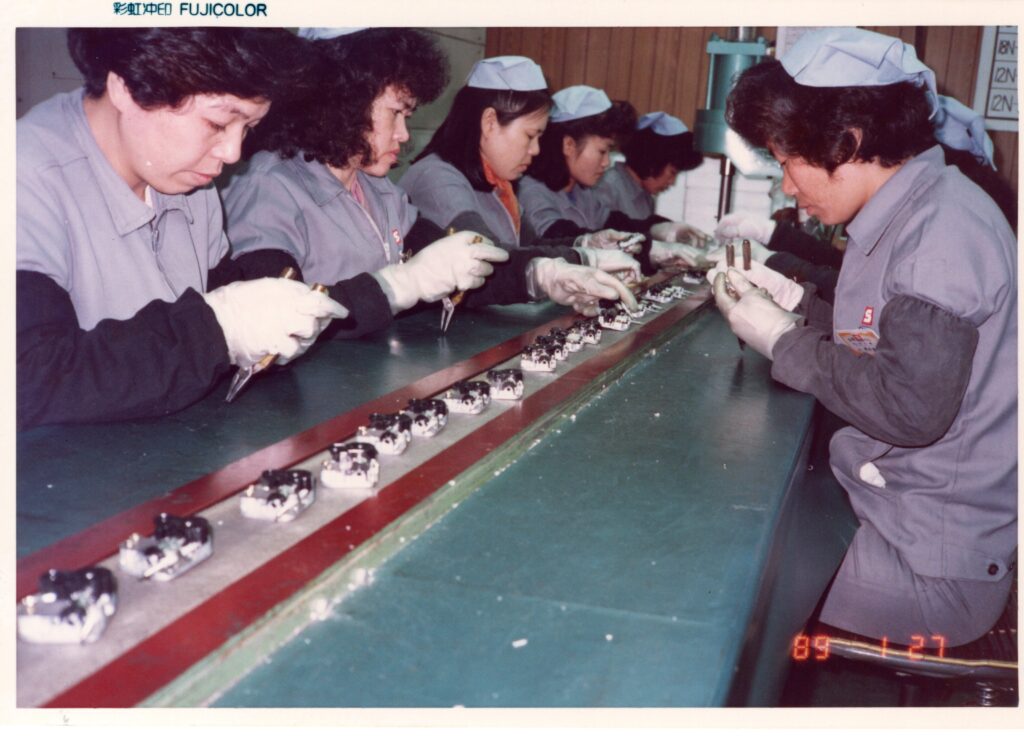

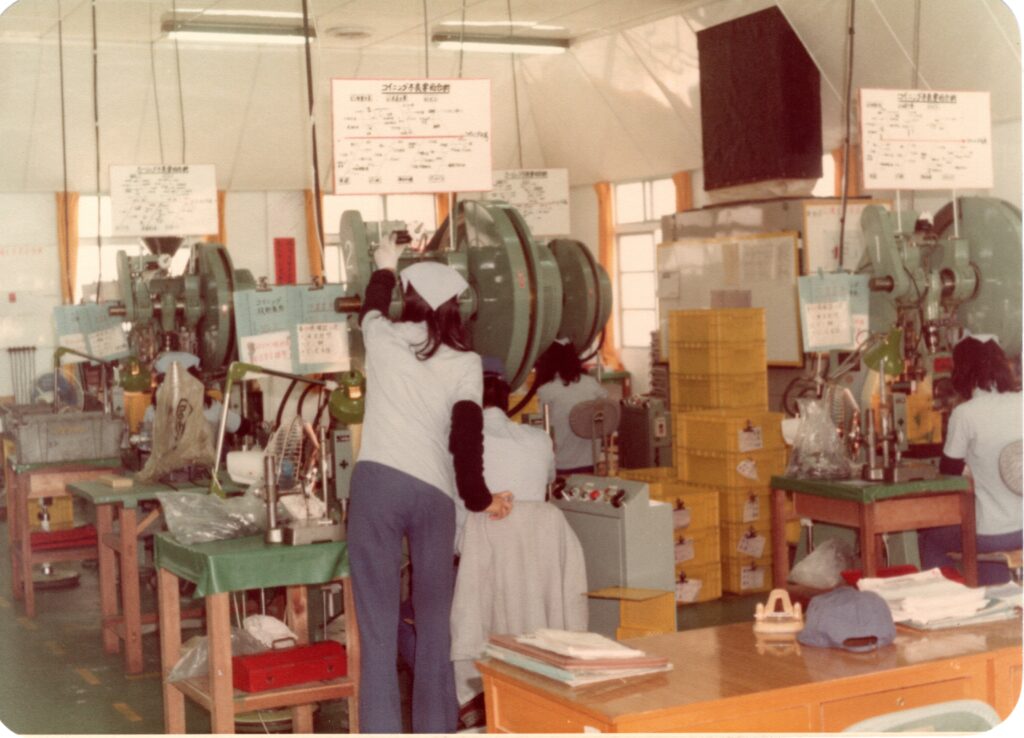

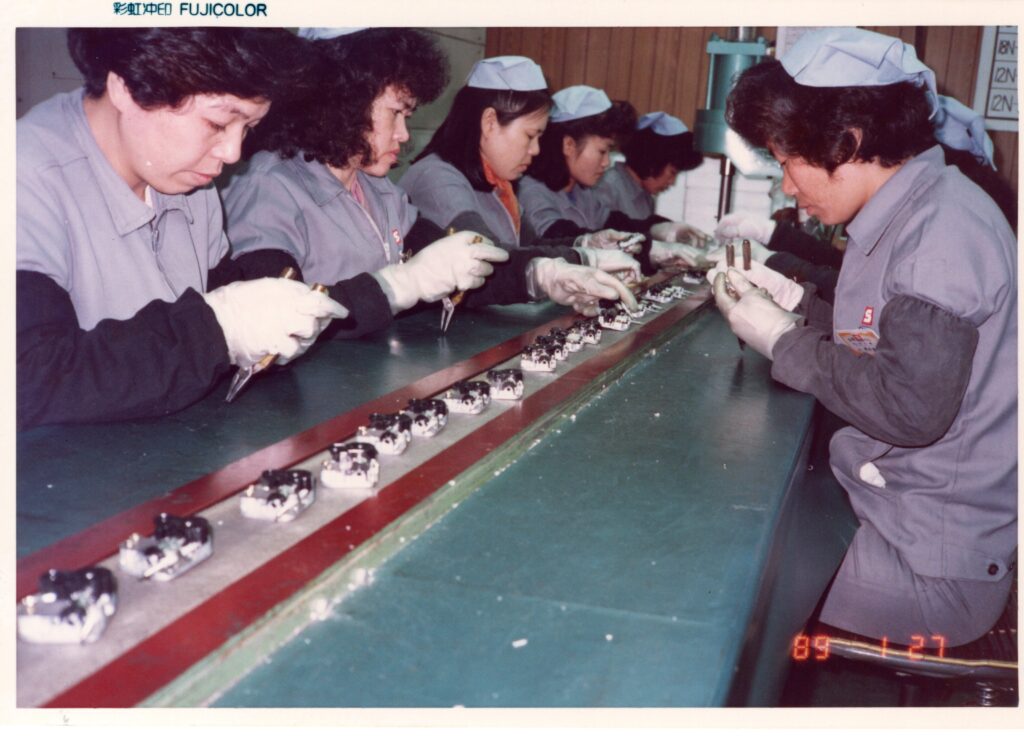

協櫻初期的生產型態

初期,協櫻的主要業務是組裝音樂鈴機芯,但沒有生產零件,所有零件都來自日本。

雖然僅有組裝,但日方其實非常擔憂。除了設廠倉促之外,馬來西亞廠當時用了六年都仍然無法實現獲利。日本人認為台灣會與馬來西亞廠的經驗類似,因此日本方面其實瀰漫著一種極度悲觀的態度。

但沒想到,協櫻1979年八月才開工,到了會計年度12月截止,才五個月的時間,公司的營運就賺了680萬元!也許這也代表著協櫻作業員在工作效率上有著根本性的不同。在我追問原因之下,總經理也透露了當時他們篩選作業員的方式。

特殊的選才方式

總經理提到,在面試作業員時,他會拿出黑色與白色的圍棋子,混在一起,然後要求他們左手選黑子,右手選白子,兩手同時撿子與分類,分別整齊的排放在圍棋棋盤的方格中,在規定的時間內檢視其排放的數量,和整齊的程度。利用此獨特的作業員篩選方式,協櫻所有的作業員都是眼疾手快、心思縝密,難怪能在五個月就快速實現獲利!

與日本既合作又算計的關係

從1979年第一年開始五個月賺了680 萬。第二年第三年更直接飆升到了每年兩三千萬的營利。但接下來就漸漸的沒有賺那樣多了,第四年就只賺了1千多萬,往後更逐年微幅降低。

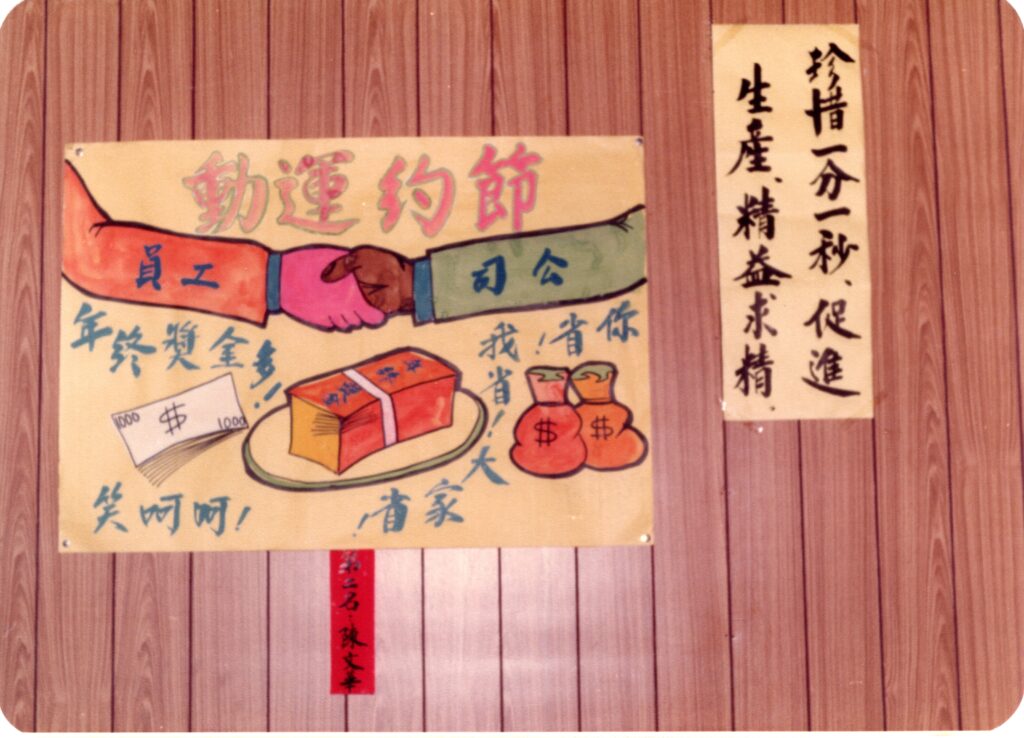

為什麼呢?是因為生產管理的負責人都是日本指派的,所有生產的成本結構日方都一清二楚。因為一開始音樂鈴全部的原物料都是向日本採購的,所以當日本人驚訝台灣廠怎麼獲利如此之高的時候,日方就開始逐年微調日本零件出口的價格,台灣的獲利率也逐年降低。台灣方為了近一步降低成本,便開始雷厲風行獲利改善計畫。

還好在台灣方股東的堅持之下,前幾年的獲利都留下來購買了現在使用的廠房與土地,留住了根本。讓協櫻能在音樂盒的熱潮褪去之後,仍然有著土地資產,有了未雨綢繆,才能在後來幫助公司渡過諸多難關。

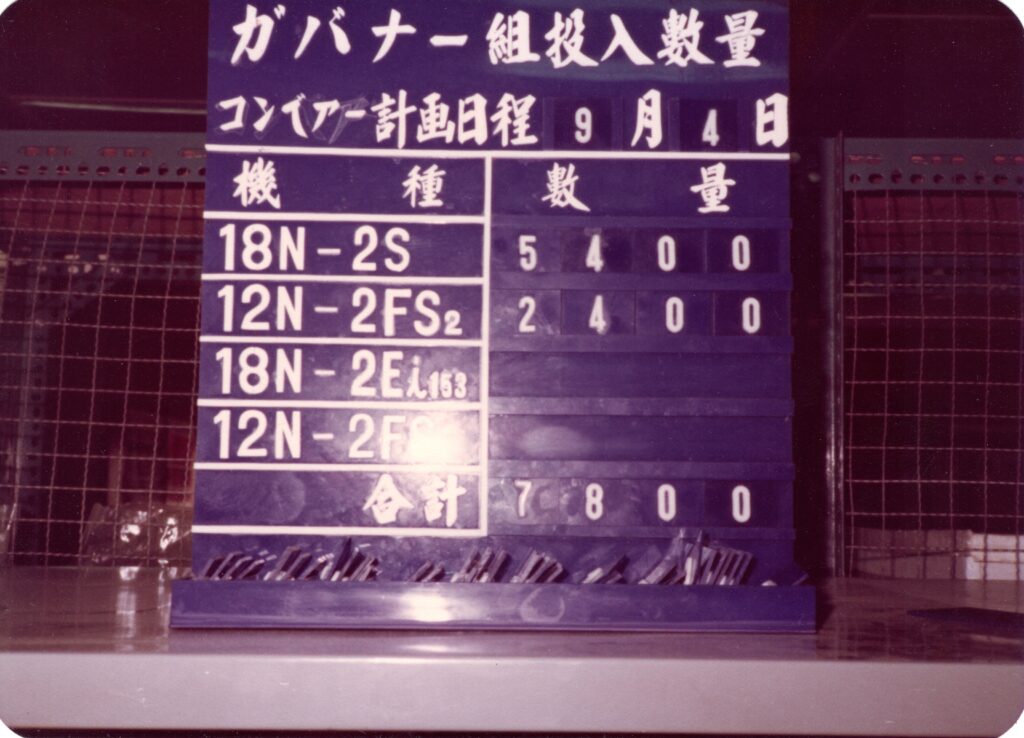

「2S」:日本 Sankyo 第一個在台灣生產的音樂鈴

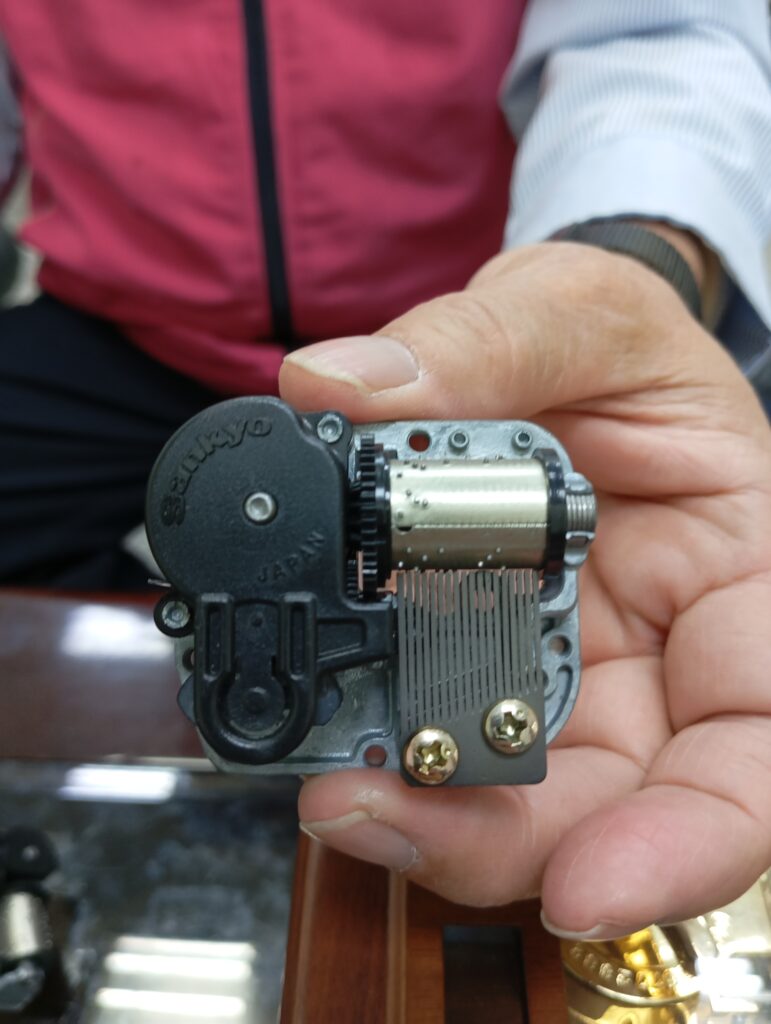

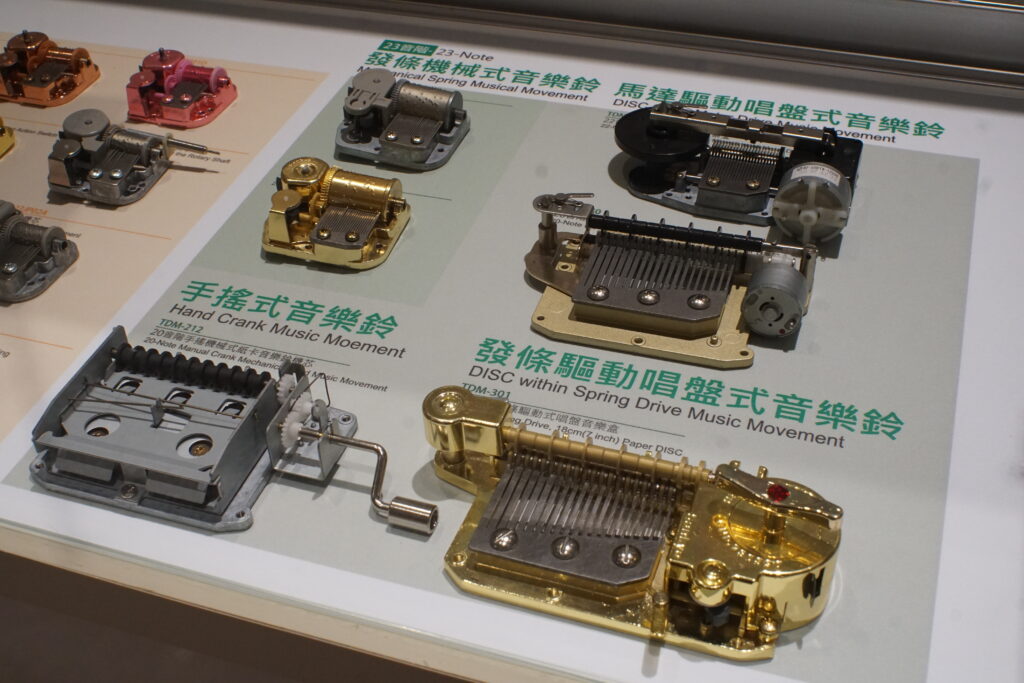

Sankyo 第一代的音樂鈴機種標號為「1S」,基座材質使用鑄鐵。但因為鑄鐵的精密度不足,不適合自動化生產,所以後來改成用鋅合金壓鑄。解決了精密度不足的問題,並編碼為「2S」,成為日本 Sankyo 公司當時音樂鈴的主力機種。(註:「2S」機種辨認的特徵為所有零件的材料皆為金屬製造,也就是說機芯完全由金屬製成)。

協櫻一開始生產的機型就是「2S」(註:掛在霧峰音樂鈴博物館牆上,”開廠紀念” 的那台就是「2S」機種)。Sankyo 會允許「2S」在台灣生產,是因為馬來西亞廠的產能仍不足以應付市場需求,同時台灣可以降低日本高昂的人工成本。但台灣廠一開始只是組裝音樂鈴,並不是生產。台灣廠,也就是協櫻,一開始並沒有沖床等生產所需的設備。所有的零件都從日本進口,台灣只是組裝完後出貨給經銷商及生產音樂盒的廠商。

「2S」音樂鈴的台灣國產化

1979年協櫻設立的第一年,僅負責組裝機芯,生產線及所有零件皆由日本進口。在台灣開始生產第二年後,協櫻才終於設立了「機械課」。最開始是使用沖床生產「音筒」,後來,鋅合金壓鑄也開始與台北的合興精密金屬壓鑄配合生產,增加了「基座」上攻牙鑽孔等工序。也就是除了振動板需要從日本採購之外,其餘的零件已經開始實現了零件生產的台灣國產化。

但是生產音筒的沖床模具,因為曲目編曲技術的特殊性及音樂鈴加工的精度要求,仍然需要從日本進口,時至今日仍然是如此。鋅合金基座的模具,則是從一開始使用日本模具,到後來開始在台灣試行開製模具,中間經歷了將試模樣品送到日本檢驗,來回修改模具等等各種考驗,最後才成功通過日本三協的檢核,開始使用台灣的鋅合金基座。

從模仿日本開始

所以與其說是”開發”音樂鈴,其實一開始真正在做的是”模仿”日本生產音樂鈴。日本提供圖面,台灣必須 100% 照圖面進行製作。甚至振動板上的螺絲,也都是經過數年後才開始在台灣採購。音樂鈴的發條,就算原本投資的母公司三櫻就有生產計時器使用的發條,也是在後來才被允許替換進了音樂鈴的零件中。

真正的問題點其實並不是台灣沒有技術,而是日本人非常的慎重,任何的更動設計與生產方式,都必須再三小心,反覆測試。因此音樂鈴的開發是漸進式的,是一個受日方高度管制的過程。並不是日本人設廠了,台灣就能夠開始設計並生產音樂鈴。

日本「3S」一統江湖的企圖心

當時日本本土「2S」機種的生產量是每年一千兩百萬台,加上台灣的六百萬台,與馬來西亞的六百萬台,合起來是兩千四百萬台,連台灣一個地方需求的3000萬台都不能被滿足,更不用說全世界的需求量高達9000萬台。供需差太多了!

因此Sankyo就開始全力開發全自動生產的機種,也就是編號「3S」的音樂鈴機芯,並開始做新一輪的合理化設計。「3S」的特徵是整體機芯變小,發條盒從金屬變成塑膠製。傳動齒輪也從金屬變成塑膠製作。整體成本降低,塑膠同時也更適合大量生產。此全自化生產的「3S」機種,也申請了美國、日本、歐盟等世界各國的發明專利。

台灣「2S」的停產危機

在全自動化生產的「3S」開始大量生產後,雖然「2S」的零件都已經開始在台灣生產,但日本「3S」的生產成本仍然比台灣的「2S」還更低。此外,因為「3S」的塑膠感太重,舊機種金屬質感對於機芯外露的音樂盒仍有吸引力,因此日本也開發出了「2.5S」的機種。

「2.5S」將所有的傳動齒輪由金屬材料改成「3S」的塑膠齒輪組,但是使用「2S」的基座與金屬發條盒,因此降低成本的同時,仍可以電鍍成各種鮮豔的金屬顏色。

因此為了集中推廣新機種「2.5S」與「3S」,台灣「2S」產品線就被迫停產。

引進「迷你機芯」點燃財務危機

為了填補台灣「2S」停產的空窗期,日本就將迷你機芯的組裝線從日本轉移到協櫻,但零件的生產仍然維持在日本生產。此時迷你機芯當時的銷售量每年仍有400萬個。

但沒有想到引進迷你機芯後,協櫻馬上就開始連續虧損,三年已經累積虧損接近六千萬元。

原來是因為是契約明訂協櫻須花三十元向日本採購迷你機芯整組的元件,但組裝完後賣回日本的價格竟然只有28元 (注:30與28元只是比喻,方便說明)!

也就是說,Sankyo賣原材料給協櫻組裝後,卻要求協櫻以低於成本,賠本的價格賣回日本。光算材料費都虧本,賣一個賠一個,賣四百萬台,就是賠四百萬個!

被逼迫的賠本交易

時任廠長的黃龍溪總經理當時就對協櫻管理部經理的日本人提出異議,反訴這種交易完全不合理,哪有人生意這樣做的。沒想到經理竟然說他也沒辦法,因為Sankyo賣給協櫻30元的整組元件都是虧損的!

這種說法有誰信?誰會故意訂出一個虧本的價格來賠錢?管理部日本經理繼續解釋,是因為售價不是以成本,而是以市場預期價格決定。迷你機芯雖然製作成本高於「3S」機芯,但是因為機芯較小,成品音樂盒體積小,所以顧客的預期價格低於其他種類機芯,因此只能如此定價,不然賣不出去。

所以真實的原因在於日本 Sankyo 以市場預期價定價,導致協櫻以低於直接成本的價格賣出,造成台灣協櫻的連續虧損。

20音 TDM 機種的引進

到底要虧到什麼時候?「2S」的已經停產,迷你的又虧損,台灣協櫻要怎麼辦?只能跟日本再次協商,決定引進TDM 機種進來台灣。

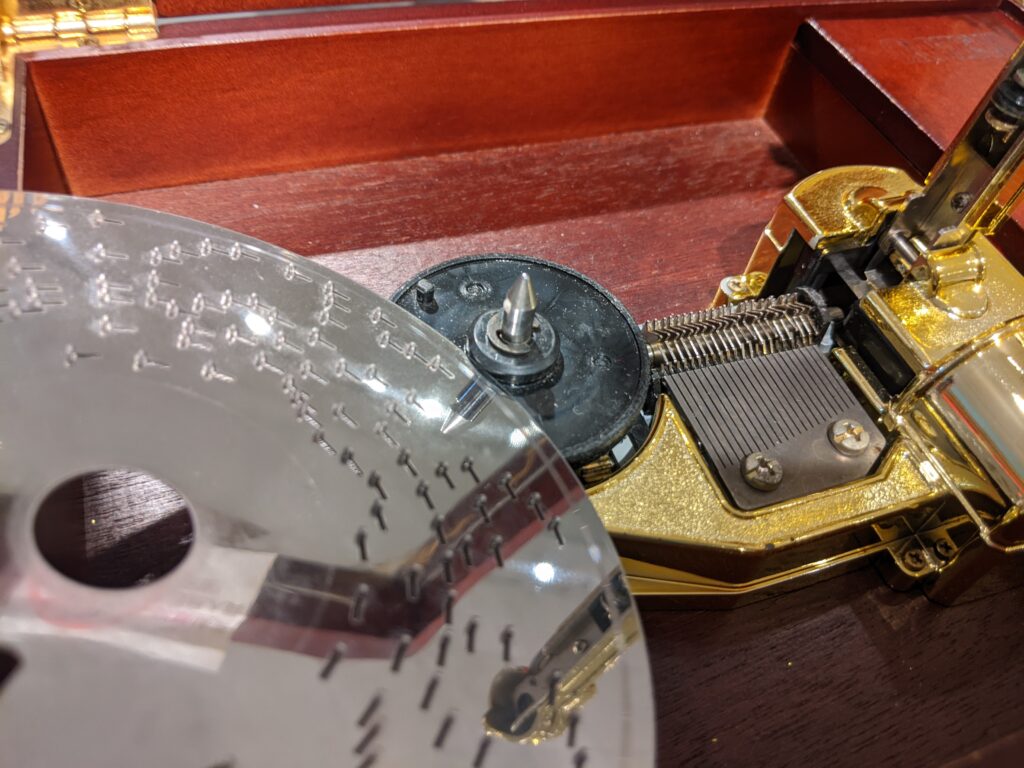

所謂 TDM (MOTOR DRIVE DISCPLAYER) 機種,就是20音使用馬達的機種。常看到的就是圓盤型音樂盒。後來的打孔紙音樂盒也屬於 TDM 其中一種機型,相同的振動板後來也使用於 Muro Box 裡面。。

還有一種也是用不鏽鋼的唱盤音樂盒,比較小,但音階數比較多是22音,也是分類在 TDM的型號內。但是因為他的振動板比較小,聲音並沒有20音階的 TDM 好。

這些除了振動板是日本生產台灣調音,其餘包含碟片,全部都是在台灣生產的。

TDM的主要訂單來源,其實是香港 Sankyo 分公司的訂單,就是來自美國的 Mr. Christmas 品牌音樂盒。 Mr. Christmas 是美國郵購知名的音樂盒品牌,鼎盛時一年使用馬達的 TDM 機種就有高達15萬台的訂單。

Mr. Christmas 訂單的挑戰

可是Mr. Christmas 訂單生產有它的困難。因為Mr. Christmas 每年的15萬台訂單,都指定必須在每年5/6/7月,三個月內交貨完畢,但是日本振動版生產的速度,一天只能有600片,也就是總共需要250天來生產。所以根本來不及現貨供應,因為振動版的產能太低了。

所以沒有辦法,所以只能夠事先預訂整年度所需的振動板,讓日本每天慢慢交貨。但是這樣就會形成台灣協櫻有接近一年的在庫庫存,對資金流動進一步造成壓力。

迷你機芯的日本之行

在此同時,迷你機芯卻仍然持續虧損,TDM仍然沒有辦法彌補這裡的損失,公司已經快撐不下去。左思右想,黃總經理 (時任廠長) 就是不相信,竟然迷你機芯的元件在日本是虧損賣給協櫻?因此不停地向上反映。日本 Sankyo 方見無法說服台灣這裡的質疑聲浪,最後只能說:

“黃先生,如果您不相信,歡迎您到日本來親自看一下。”

日本真的是賠本在賣迷你機芯

“那一年12月,下雪,我毅然趕過去日本三協的下諏訪工廠。然後他們把電腦一打開來,指著螢幕一項項的說:這個零件,我們一小時做幾個。這個零件我們一小時做幾個….。然後,他們的材料成本多少,加工成本多少…

誒,真的,加起來成本要30幾塊,他們賣給我們30塊也是虧本!”

那怎麼辦?

迷你機芯的生產移至台灣

“黃先生,那不然迷你機芯的專用設備移去你們台灣生產。你們台灣的工資比較低,應該可以降低一些成本。”

“可是這些機器我們不能就這樣送過去給你們,我們需要重新整理,已經老的零件要更換。這些大概要花七千萬日幣。此外,與「3S」共用的機器不能移,要做新的機台,訂製大概也需要七千萬日幣”

這可是一億多日幣投資,台灣的工廠也沒有那麼大的面積可以放,需要新建廠房。就算不談設備的錢,如果真的設備已經移到台灣,能省多少生產成本?

賠本卻不能不做

仔細精算後,只可以從生產30幾塊,壓縮到生產一個28塊五!但是賣日本的價格是28塊,所以就算是零件在台灣生產,協櫻還是賣一台賠五毛錢!

協櫻只剩下兩條路:一個就是放棄迷你機芯的生產,只留TDM機種的生產。TDM一年還有15萬個,還是有利可圖。

但日本方卻不同意這樣做。Sankyo一年還有幾百萬個迷你機芯的訂單,所以他們也需要有人生產。但你需要,我卻虧本啊!協櫻的資本額兩千萬,現在已經虧到接近六千萬,實在是不能再虧下去了。

台灣第一次自己開發音樂鈴

既然日本不同意,那只能走第二條路。迷你機芯讓台灣來重新設計,但日本你們不要干涉。

以前換個供應商還要等五六個月讓日本承認,但如果再這樣下去,協櫻根本沒有解決問題的機會。

“ 你讓我自己去想辦法降低成本,但是不要干涉我。成敗我自己負責。”

其實總經理去日本之前,就已經想好第二條路的設計方案了,所以才敢跟他們說不要干涉我。因為日本方面已經沒有其他的路可走,最終,日本同意了。

等總經理 (時任廠長) 回台之後,立即就跟張廠長 (時任開發課長) 躲在開發室研究。

“我就跟他們講,要找我的話,只有半天的時間可以,早上那個半天不行,我要負責跟張課長兩個人開發新的迷你機芯!”

“其實說起來也很簡單,我就是學習3S的思考方式,他們可以從鐵改成塑膠,我也可以啊!這些齒輪原本是用金屬的,迷你機芯裡的也是金屬的,我就把它改成塑膠的就好啊!”

一次到位的設計理念

總經理說日本的開發人員都有一個通病,就是一開始的時候,把產品設計得好像在保護自己,都設計的很完美,非常堅固,然後再慢慢地合理化。但等到真的合理化到成本降低很多的時候,都已經不知道多少年過去了。

所以回來就花了大概半年的時間把迷你機芯重新設計過。但此時日本方面突然又來訊息:

“這樣吧,雖然說你們叫我不要管你們,但我們支援你可以嗎?”

“支援可以啊,當然可以。”

於是日本就派了一個工程師來支援協櫻。雖然當時新的迷你機芯已經接近設計完成,但沒關係,還是可以給他看看。

中日合作,集大成之作

這個工程師是誰呢?其實就是日本 Sankyo 設計「3S」機種的 伊坂明彥 (Isaka Akihiko) 先生。他來這裡兩個星期,白天協櫻與他共同討論設計,每天晚上請他吃飯,並送他回飯店,周而復始。在這兩個星期中,整個設計又重新改造過了一遍。

主要改造的部分,是音樂鈴的附屬品,比如側面轉,中心轉的配件。原本的基座需要再加一塊鐵片,還要再沖孔,再放多個傳動齒輪。有很多機種,就需要將鐵片與基座修改成各種各樣規格。那我們就把所有的機種拿過來,把所有機種需要額外增加一塊沖孔的鐵片的地方,集成在新的基座上。所以基本上所有的附屬品機種,就不需要再增加那塊鐵片了。只要把零件放下去,就可以使用。

“這個修改,大幅了降低了成本”

保護台灣利潤的商業智慧

新迷你機種的開發,首要的目的就是要儘速彌補過去的大幅虧損。

“所以我們在估價上,還放了一個心眼。”

就是這些修正比如說可以合理化成本十塊,基於謹慎的態度,總經理就在報告上說只有合理化六塊錢,以防止日方立即要求降低供應價格。

另一方面也通知協櫻台北營業部,說新的迷你機種機芯已可以量產。雖然有合理化,但說明因為新機種的生產線尚在調適中,故意不將新的成本計算表發送給台北營業部,只請營業部維持舊機種的價格販售。

轉虧為盈

所以剛開始的時候,新的機種賣出來的價錢,定的跟原來的一樣,省成本下自然而然就開始賺錢了!大家低調慢慢的賣。當時一個月也有接近40萬個的訂單,不到三年,六千萬的虧損就通通賺回來了。

日方也理解台灣協櫻櫻為了這個機種已連續虧損了3年,所以在後來確認協櫻已轉虧為盈後,才開始了降低價格的要求

此時因為過去協櫻連年虧損,Sankyo 已經撤資協櫻到只剩下14.9%的股份,因此經營權重回到台灣方,總經理一職已經不需要再由日本指派。因此黃總經理經此一役,就順勢取代日本人,取得新任的總經理一職。

(註:因為日本海外合資公司如果持股超過15%,營業額需計入日本總公司一起計算。但因為日本本身已經連年虧損,所以為了不要將台灣的虧損也併入日本總公司計算,只能降低持股到14.9%)

連自己人也騙?

就任總經理後,新迷你機種的量產已步入正軌,為了在管理上求真起見,總經理重新建立了新迷你機種的成本計算表,並發送給台北營業部。

營業部經理接收到新成本的數字後,驚訝不已,原來成本降低這樣多,難怪可以有盈餘!為何不早跟營業部的人說明實際的成本呢?業務就是需要實際成本才可以跟客戶談生意啊!

因為營業人員的心態,當然都是越便宜越好,因為越便宜越好賣,薄利多銷啊!所以一旦跟業務講了真實成本,新的迷你機芯,一個可以賺這麼多錢,他一定會自動降價去賣,認為可以賣更多賺更多錢。但這不一定會發生啊!因為迷你機芯的市場就那麼大,需要量就那麼多,薄利可不一定多銷啊!

迷你機芯:台灣真正第一個自己設計的音樂鈴

因此迷你機芯是實際上第一次協櫻自己開發的音樂鈴。在投資了新部品的模具費和生產線的的改裝費,約新台幣1100萬元後,也把日本自動化生產的振動板機台移到了台灣,變成全世界的迷你機芯都使用協櫻開發的版本,100%都在台灣生產。

“這一項產品,就讓協櫻賺了十年。 “

開始被仿冒

當時音樂盒產業還很興盛的時候,大陸同時有好幾家音樂鈴的工廠在仿造協櫻生產迷你機芯。比如有一次音樂鈴同業跟協櫻訂購了七萬台迷你機芯。當時總經理還想對方生意做得不錯,一次訂購這樣多。沒想到交貨後突然被告知這批次不良率太高,有一千兩百台被判定不良。

奇怪,為何不良率會這樣高?雖然不解,但也只能讓他們將不良品先行送回。沒想到收到後,品保一檢查,裡面只有七十台上面有 Sankyo 的商標,也就是協櫻生產的,其餘一千一百多台商標竟然是TOYO的!他們仿造到分不清彼此,不小心把自己仿冒品的不良品也混進去協櫻的貨裡面!

迷你機芯十年後衰退的原因

雖然最多的訂單來自香港,但因為協櫻的合理化設計得太好,下游廠商發現很容易就可以自己仿造出音樂鈴的配件。因此雖然還是訂購基礎款的機芯,但竟然自己偷偷開始生產配件起來!

緊接著大陸的韻聲終於也摸索出來如何生產迷你機芯。更因為有利可圖,很多廠商都是明著抄襲,但是因為協櫻的專利後來就過期了,所以已經沒有其他辦法可以阻止他們生產。因此在眾多廠商的惡性競爭下,最後銷路就一路下滑。

Mr. Christmas 的故事

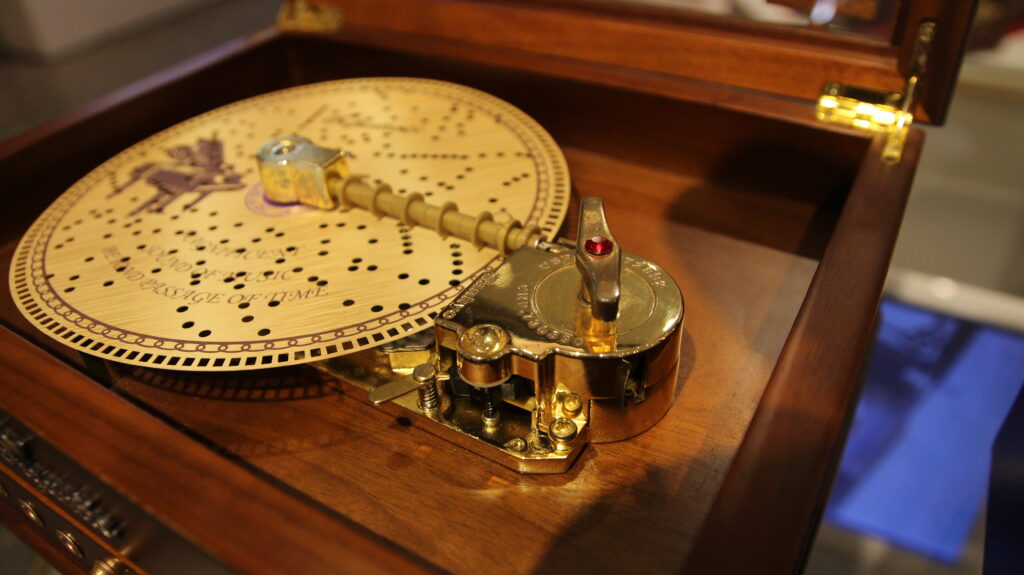

迷你機芯故事的同時,協櫻其實還有另一個 TDM 的產品線。TDM (MOTOR DRIVE DISCPLAYER) 是指20音階馬達音樂盒產品線,包含圓盤音樂盒或是打孔紙音樂盒等。

TDM 20音階的機種,除了振動板鋼片原材料從日本來之外,所有的零件都是在協櫻生產與組裝,但所有的零件都按照日本Sankyo的設計圖生產。所以TDM是日本設計的機種,台灣只是代工,但日本已經沒有生產了。

TDM機種如果只看銷售量,其實可以說,總共只有一個買家,就是美國的Mr. Christmas 音樂盒。 他們對香港的Sankyo下訂單,而協櫻收到香港 Sankyo的訂單,實際負責生產。

但 TDM 訂單從高峰時每年15萬台,到後來突然暴跌到趨近於零,到底發生了什麼事? 這裡要說的,就是關於 Mr. Christmas TDM音樂盒OEM的故事。

Mr. Christmas 的降價策略

Mr. Christmas雖然銷售量巨大,但他對供應商非常苛刻。其中有個最令人詬病的”特色”,就是他會每一年都要求供應商降價10%以上。但由於 Mr. Christmas 的訂單真的是太大了,基本上供應商都會盡可能的配合。

當時協櫻面對大客戶的這種要求,為了在降價後仍能維持獲利,最後也只能將 TDM 產線從台灣轉移到大陸,以降低成本。但他這種要求降價的作法不是只針對音樂鈴機芯,他同時也對木盒或配件,所有的供應商,做出每年降價10%以上的要求。

致命的訂單誘惑

Mr. Christmas 原本的木盒供應商是海山,也就是埔里敲敲木工坊負責人爸爸開的工廠。他們原本在大陸惠州設廠,承接 Mr. Christmas的訂單。因為訂單穩定,所以工廠規模很大,員工人數接近兩千人。但最後因為承受不住他們逐年的降價要求,開始拒絕承接Mr. Christmas的訂單,最後也因為經營不易,撤退回台。

Mr. Christmas 為了進一步降低成本,從台商改委託名叫創藝的大陸公司生產,但是這一套每年砍價10%以上的策略,加上藉各種理由延遲支付貨款,造成創藝也經營不下去,結束營業。

自此, 因為海山與創藝的結束營業,Mr. Christmas 在代工廠同業中的名聲徹底掃地,再也沒有大型木盒代工廠願意接他的訂單,最終造成 Mr. Christmas 漸漸退出大型音樂盒市場。

所以Mr. Christmas 大型音樂盒品項的消失,並不是因為產品銷路的問題。反而是因為過度追求商業利益的後果,最終造成 Mr. Christmas 找尋大型木盒代工廠不易,而漸漸消失在眾人的視野中。

但 Mr. Christmas 大型音樂盒訂單消失的同時,協櫻 TDM的訂單也跟著急速萎縮。

TDM 的台灣改良

Mr. Christmas 在停止生產音樂盒後,也對協櫻惡性的取消訂單,造成TDM的振動板在協櫻累積有大批棄單庫存。眼看庫存堆積無法解決,為了消耗TDM的部品,協櫻的開發人員就開始針對TDM開發新產品。

例如紙片圓盤的機種,就是台灣開發的。因為原本圓盤使用PVC塑膠片,帶動圓盤的是橡膠輪,但圓盤走一走後會滑動。原因是橡膠會老化,會磨損,所以就容易打滑,帶不動圓盤。

於是協櫻開發人員就在想,橡膠不是辦法,使用到最後,底下都是磨損的粉末。於是就把橡膠輪取消掉,圓盤上加方洞,改成用齒輪帶動。這個部分就是台灣協櫻做的優化。現在還有用橡膠輪的就是來自日本的訂單,例如 CITYZEN的音樂鈴鐘還是使用舊的機種。

使用發條的唱盤音樂盒

此外原本圓盤音樂盒都是用馬達的,但因為考量大部分人不會聽一整天音樂盒,所以協櫻就開發了用發條的機種。這個發條本來是給日本嬰兒床音樂鈴用的,發條長度180公分,轉一圈可以播放20分鐘。協櫻就把它安裝在圓盤音樂盒上,調整到上完發條可以旋轉六分鐘。這個型號有美國與中國的專利,後來也有銷往日本。

值得注意的是,雖然這些都是台灣協櫻的設計,但是上面的品牌是 Sankyo。因為日本Sankyo 佔有協櫻股份,且協櫻亦取得了Sankyo品牌的使用授權。

「3S」:日本Sankyo音樂鈴企圖心的最高峰

Sankyo花了450億日幣,在日本長野縣諏訪郡原村建了一座3S機種的全自動化工廠。簡單的說,卡車運金屬塊原料與塑膠顆粒進去,出來的就是完整的音樂鈴。

這是個很大的工廠,總共有三條自動化生產線。是日本 Sankyo企圖心的最高峰,也同時是日本音樂鈴走下坡的轉捩點。

「3S」全自動生產線是錯誤的決策

當年日本將「2S」機種移到台灣的時候,其實就已經是半自動化的生產線。如果那時候只開發 「3S」,不去做全自動化生產線,只要把工廠搬到大陸去,繼續使用半自動生產線,生產「2S」或「3S」,現在大陸就不會有韻聲的出現。

當時大陸人的月薪才100塊人民幣。450億日幣這麼大的數字,光每年的設備折舊費用,就可以在大陸請幾萬名員工,事實上也根本不需要這麼多工人。

當時三協全自動化工廠蓋好沒幾年,韻聲就在大陸成立了。協櫻當年派人去韻聲參觀時,看到他們的人海戰術,光振動板手工調音就有幾百人在同時進行,受到極大的震撼。

人其實比機器便宜

所以最後結果就是,日本全自動生產線做出來的成本,比大陸用人海戰術做出來的還貴。因為設備的折舊費用及維護的成本太高,價格劣勢導致訂單下降,自動化生產線根本就沒有辦法全開。但結果已經如此,日本只能做出調整因應大陸的競爭。

Sankyo 要求協櫻去大陸設廠未果

當 Sankyo 的「3S」機器生產機種被韻聲人工低價策略打垮之後,因產量崩潰,連Sankyo自己的廣州廠都放棄了音樂鈴生產。甚至在河南法院控告韻聲仿冒,違反專利製造。但是韻聲集團幾乎可以說是如同大陸國企,結果可想而知,控告不成立。

無可奈何之下,為了要能夠與韻聲進行價格競爭,並繼續服務長期使用Sankyo音樂鈴的客戶,日方就詢問協櫻是否可以去大陸建立兩千人規模的大型「3S」加工基地,一年預計生產3000萬台。

台灣協櫻鑑於當時大陸韻聲已漸壯大,且一些無品牌的雜牌音樂鈴亦已充斥大陸,判斷協櫻公司進入大陸設廠並沒有後發優勢,謝絕了日方希望協櫻赴大陸設廠生產「3S」音樂鈴的要求。

南吉的 Sankyo 大陸工廠

日方因此轉向洽詢當時台灣最大音樂鈴經銷商:南吉,南吉也因日本準備停止3S的生產,協櫻又沒有去大陸設廠的欲望,專門以銷售音樂鈴為業的南吉,可能會被迫停業,不得已才答應承接下來去大陸建廠。

為此,協櫻還幫南吉在大陸建了第一條「3S」的生產線,並幫他們訓練第一批員工。由於 Sankyo 廣州廠已經停止,所以南吉變成Sankyo 在大陸唯一的生產與經銷商,年產量高達2000萬台。

協櫻最終在中國大陸東莞設廠:原因之一

大陸自從鄧小平改革開放之後,很多外商就都紛紛地進入大陸去投資與生產。當時與協櫻交易的廠商總共只有約100 個,但是他們貿易的單都非常的大。沒想到大陸開放後,其中竟然有90幾家都將生意轉移到大陸。

因為初期大部分的台商都在廣東的附近落腳,所以一開始協櫻並沒有想跟進,認為距離沒有太遠,就從台灣出口到大陸就好。甚至日本 Sankyo 要求協櫻到大陸生產「3S」機種,協櫻都還不為所動。

但後來台商越散越廣,天津,北京,甚至四川,客戶開始抱怨台灣出口太遠了。再加上當時除關稅外還有課增值稅,加起來30%多,稅金嚴重侵蝕利潤。於是在上下游產業鏈都已經外移的事實之下,協櫻別無選擇也只能在東莞設廠生產,直接在大陸服務台商並推廣業務。

協櫻最終在中國大陸東莞設廠:原因之二

原生產「3S」和「2.5S」的Sankyo廣州廠停業後,大陸南吉承接了成本較低且數量較多的「3S」機種,放棄了成本較高,主要功能和「3S」相同的「2.5S」的機種。「3S」大部份零件是塑膠製品,而「2.5S」仍保持和「2S」相同的金屬外觀,可以電鍍成金色或銀色,可用於可看到音樂鈴的音樂盒製品。但成本較高,數量較少。

時任協櫻第六任總經理丸山先生,就是Sankyo廣州廠的末代總經理,認為南吉放棄承接「2.5S」相當可惜,因為「2.5S」在廣州廠時一年仍有250萬台的市場需求量,雖成本較高但附加價值也不低。便提議協櫻赴大陸設廠承接「2.5S」機種的生產。

同時,也可以利用當時大陸的低廉工資,將需要人工較多的TDM機種移往大陸工廠生產,一起合理化TDM的成本,以創造利潤。

協櫻公司乃於2002年1月在廣東省東莞市企石鎮開啟了在大陸生產音樂鈴之旅。

日本「3S」降低成本的補救方式

日本將「3S」機種的基座委託協櫻進行合理化,把原本重量40克的基座,修改成36克。基座的生產方式,也改從台灣與大陸採購;加上齒輪,塑膠發條蓋等零件也改成在兩岸採購,將這些部品於協櫻大陸廠先預組成沒有振動板與滾筒的半組裝狀態,再送到日本進行最終組裝。這時滾筒與振動板的生產與調音,才再使用原本全自動生產線的部分流程進行組裝。

之前音樂鈴發條蓋上面的字樣都是 “Sankyo Japan”,但因為發條蓋本身改成在大陸生產,依照法規不能繼續打上 “Japan” 為生產地。因此後來發條蓋上的字樣都改成 “Sankyo”,日本生產的字樣則於日本新訂的外包裝盒中表現。

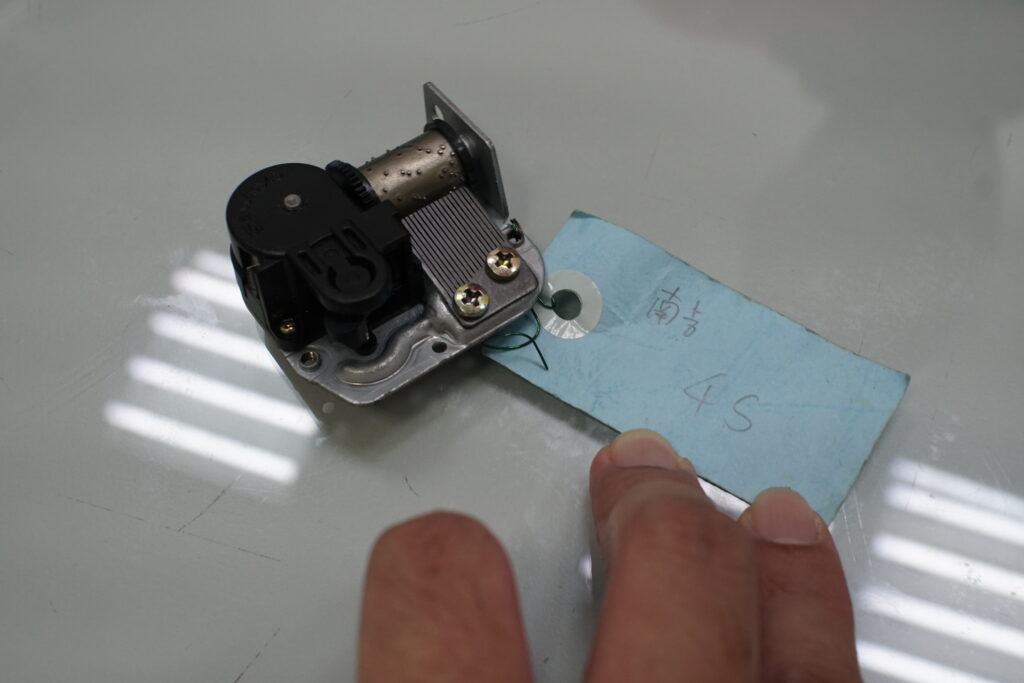

日本失敗的「4S」機種

其實日本除了全自動生產的3S機種之外,也開發過第四代4S機種。原因是基座的材料鋅合金漲價太多,所以為了降低成本,將鋅合金改成用沖壓的鐵片生產。

但是顧客不買單。因為「4S」的基座是用鐵板沖壓而成,所以基座的高度不足的情況下,只能讓振動板用斜的組裝。因此整體造型客戶看了沒有價值感,並不習慣。

「4S」失敗的原因並不是聲音不好,而是外觀不被顧客所接受。

台灣協櫻開發的「5S」 機種

在此情況之下,為了突破大陸南吉「3S」和協櫻「2.5S」,Sankyo 同品牌之間的價格競爭,在合資的日本三協的同意下協櫻自主開發了「5S」機種,並刻意將外殼改成綠色,以作為外觀上和黑色「3S」作明確的機種區隔。

「5S」針對「3S」機種所有的缺點做優化。比如綠色發條蓋加強了對止速筏的保護,防止壓傷。並將基座重量從 41 克降至 30 克,大幅降低成本且品質不變。

開發完成後,協櫻送了十台「5S」樣品去日本,讓他們去跟「3S」做盲測比較。結果所有日本人都分辨不出來品質差異,證明設計是成功的。「5S」 只有30克,但是「3S」卻要41克。降低重量就代表降低成本,但卻又維持相同品質,協櫻完成了這個艱難的任務。

協櫻的「5S」機種也獲得了經濟部工業局2009年協助傳統產業技術開發計畫的開發補助,並申請專利,以防止大陸韻聲和其它no barnd的侵略性商業競爭。最終成功的量產,成為協櫻目前18N音樂鈴的主力機種。

「5S」連日本都驚訝

最後日本Sankyo的營業部部長還特別問台灣協櫻,到底是怎樣做到的?設計突破的重點在哪裡?

黃總經理說道:

“你想我會詳實的告訴他嗎?”

“我說我無法去形容突破的重點,但我們是經過努力完成的。”

綠色發條蓋上面的花紋,也是日本方面看到樣品後,提議說雕花會更好看,於是提供圖面給台灣進行修正,也是中日合作下的產物。

日本Sankyo雖然也有採購「5S」,但因為畢竟「3S」是自己設計的,也曾實踐了全自動化生產,所以現在日本境内主要賣的還是「3S」機種,也就是台灣或大陸的半組裝零件,但在長野縣諏訪郡原村的工廠完成音梳與滾筒最終組裝的機種。

協櫻台灣廠與大陸東莞廠的關係

協櫻台灣廠與大陸廠是分工的關係。台灣廠承接了日本迷你機芯的自動化產線,主要負責迷你機芯的振動板生產,包含沖床,切割,研磨,調律。分成兩條線,都是自動生產。迷你機芯的音筒也是在台灣生產,最後供應給大陸做組立。簡單說,台灣廠負責關鍵零件生產,大陸廠負責組裝。

雖然在日本的要求之下,迷你機芯的部分自動化產線被移往了大陸東莞廠,變成兩岸共同分工。以目前的生產方式,境外的訂單就由大陸出貨。而台灣機芯的訂單雖然不多,但仍然是在台灣霧峰生產。

台灣有其他音樂鈴工廠嗎?

黃總經理曾經當過台灣玩具公會的理事,在職期間曾耳聞,因為音樂鈴在玩具中的需求量太大了,公會過去曾想委託過工業技術研究院,計畫開發生產音樂鈴,但是最後不知是沒有成功,還是沒有付諸行動,最後就是沒有了下文。

因此直到協櫻出現之前,台灣過去的確是完全沒有生產音樂鈴的工廠存在。但在協櫻出現之後,總經理曾經兩次被供應商通知,同業有人正在開模具想仿造音樂鈴,但最終都沒有在市面上看到。因此,雖然台灣有些工廠也想要自己生產音樂鈴,但最終都沒有真正成功。

唯一最明確的資訊,是日本東洋的音樂鈴,曾聽說過要和台灣的音樂鈴經銷商「高美公司」合作在台北的北投成立華美,設廠生產東洋品牌「TOYO」的音樂鈴。但是以總經理的角度,從來沒有見過他們實際生產的成品。只知道華美後來移到大陸天津,也就是前文仿冒迷你機芯的工廠,繼續生產日本東洋的音樂鈴。華美現已停業,聽說已轉售給大陸人易名經營。

讓更多台灣人知道音樂鈴的歷史

音樂鈴在台灣,協櫻是唯一的一個工廠,已經四十幾年了。很少人知道,到底有多少個音樂鈴,供應給台灣的音樂盒經銷商,外銷到全世界。台灣人的認知,他們不知道什麼叫做音樂鈴,只知道音樂盒。而對音樂盒的認知,只知道兩種,一個是跳舞娃娃,另一個是珠寶盒。

包含霧峰文化協會要成立的時候,當時是林家花園在主導,林家花園的執行長當時就到協櫻找黃總經理:

“聽說我們霧峰有在生產音樂鈴?”

“是啊,已經40幾年了”

“我怎麼都不知道?”

協櫻過去太少接觸消費者

因為協櫻的的顧客都是廠商,都是買音樂鈴這個機芯,裝在盒子裡面,變成音樂盒再賣出去。客人不多,只有100多家而已,都是生產音樂盒的廠家。所以,知道要買音樂鈴的人,自然就會跑過來找協櫻。協櫻也不需要去廣告,自然一般人都不知道。

事實上,很多人都不知道,音樂鈴有各種音階的,有18音的,也有12音的 (「2S」時代有此選項,因為「3S」機種推出的關係,統一成18音,因此已經停產),20音,22音,23音,50音,70音,甚至一百多音的也有。可是誰知道呢?大部分的人都不知道。

“有必要讓所有人知道,音樂盒有這樣多種類,不是只有跳舞娃娃還有珠寶盒音樂盒而已。”

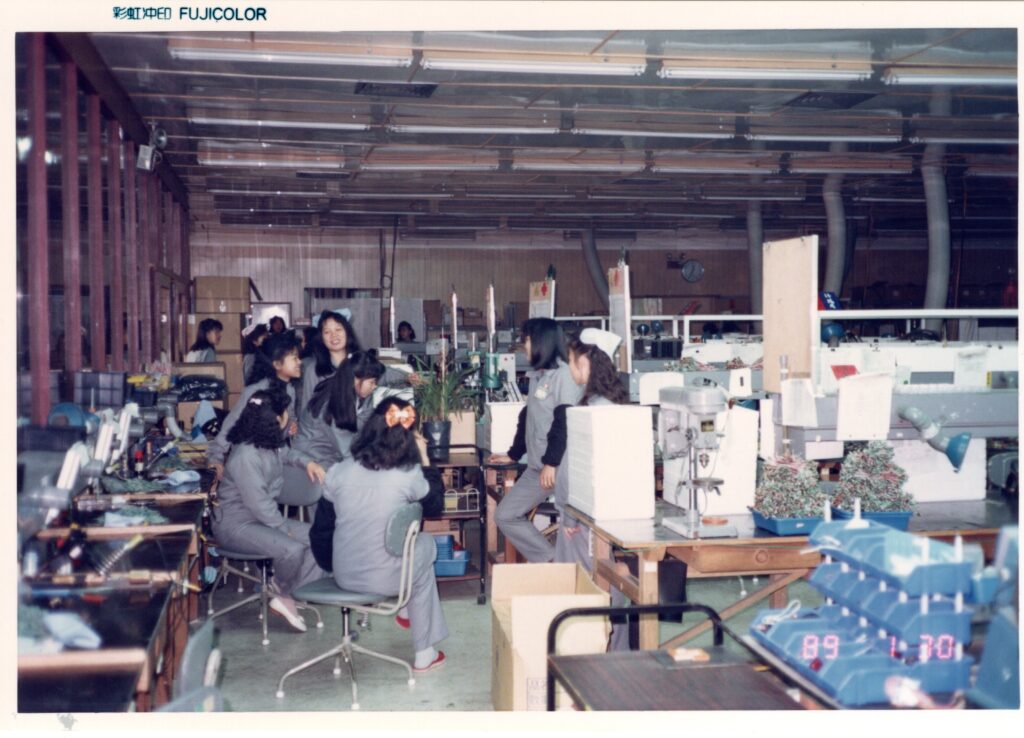

成立現代音樂鈴博物館的過程

博物館本身所用的建築物,原本是電子音樂鈴的廠房。在撤離產線後,空間就空了下來。同時2015年至2017年這段時間,由於正好碰上了協櫻老員工的退休潮,所以協櫻也賣了一部份的土地以解決員工退休金的問題 (註:勞基法舊制需一次提撥補足退休準備金)。

人員減少了許多,廠房也空了下來,電子的產線也不生產了,迷你機芯的數量也減少了很多。台灣的協櫻還有沒有存在的價值,就被提上了桌面討論。

當時2010年總經理就開始想著籌備博物館,但這些資料和各種形式的音樂盒樣品到底要怎樣收集?過去,賣給他們音樂鈴的這些顧客,他們都會製成音樂盒保留幾個樣品在展示架上:

“我就一家一家的去找,問他們那以前的東西可以給我一個嗎?或者是我跟你買?”

有的當然也不好意思收錢,就這樣一個一個的慢慢收集,收集了幾年。所有博物館的館藏,大部分音樂盒的商品,都是這幾年來,總經理去客戶那裏收集來的。看古董音樂盒到在FB上貼出來要交易,總經理就與林麗玫經理開車過去,親自看,將私人收藏的音樂盒收集到館藏。

我們對現代音樂鈴博物館的期許

整體來說,音樂盒產業的萎縮是殘酷的進行式。除了過去前文中提到的美國版權訴訟,與中國大陸低價傾銷之外,經常從協櫻處聽到的關鍵字包括中國的禁奢令,疫情的衝擊,戰爭的影響,還有美國的關稅。台灣的音樂盒產業,其實早已崩壞。現在並不是思考怎樣復興,而是靜待何時停止的按鈕將會被按下。

經過這幾年的沉澱,我們也慢慢體會到,也許順應天時才是天地萬物應該遵循的道理。音樂盒從歐洲開始,不是也轉移至美國,東南亞,日本,台灣,最後到了大陸。因此,與其感傷,更需要做的,是記錄下來現在已經擁有的一切。

正如同黃龍溪總理在訪問最後所言:

“音樂鈴在台灣,音樂鈴在霧峰。需要讓大家知道,因為在台灣已經有40幾年,有那樣多的音樂鈴,只有協櫻這一家。所以協櫻需要成立一個博物館,需要把這個文化,把這個歷史保留下來,傳承下去這個台灣唯一的音樂鈴文化。”